码垛工艺包设置#

码垛工艺包设置,包含工程设置、BoxPallet模块和脚本优化。

工程设置:创建码垛执行程序

BoxPallet模块:设置码垛场景相关参数定义

脚本优化:完善程序功能,优化机械臂路径规划

工程设置#

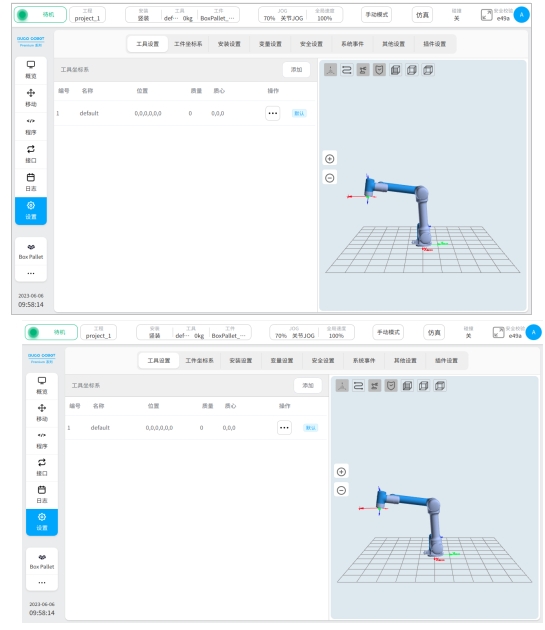

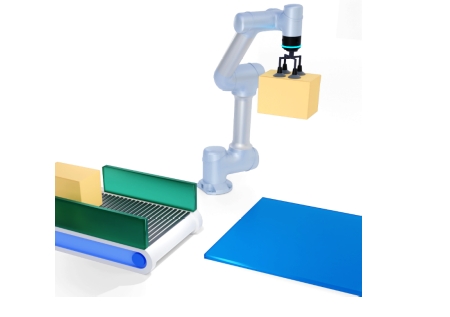

1、“工具设置”界面,如图9所示。

点击“设置”按钮

选中 “工具设置”

点击 “添加”按钮

图9

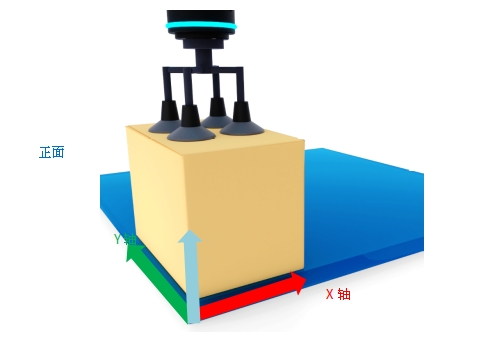

2、工具安装,如图10所示。

工具坐标系Z轴与吸盘所在平面垂直,方向与吸盘开口同向

工具坐标系X、Y轴所成平面与吸盘吸附箱体表面重合

图10

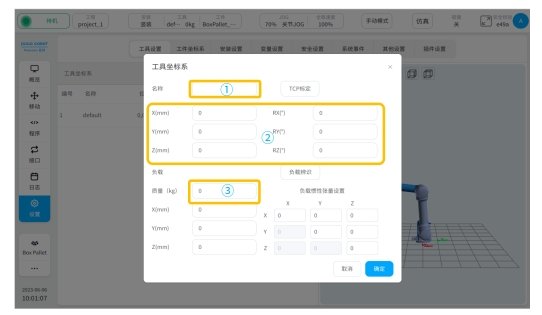

3、设置坐标系参数,如图11所示。

①:输入坐标系的名称

②:输入六自由度偏置

③:输入工具质量

点击“确定”按钮

图11

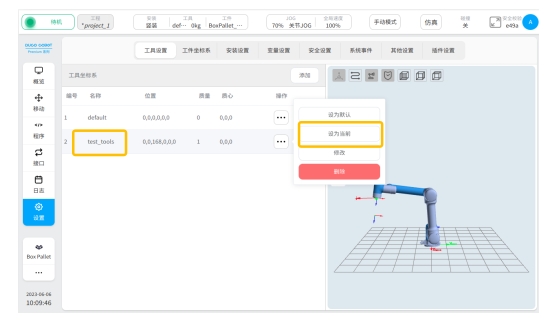

4、激活工具坐标系,如图12所示。

选中生成的工具坐标系

点击“设为当前”

图12

5、点击已创建的工程,点击“进入程序”。

图13

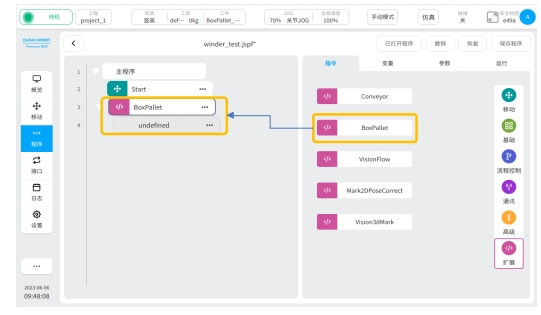

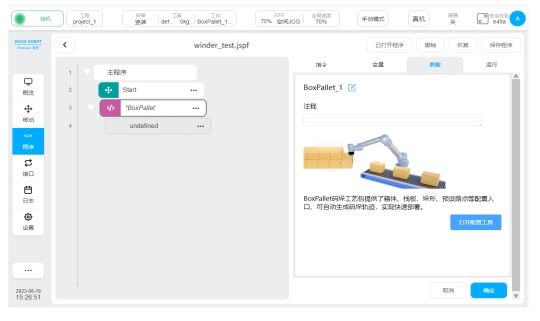

6、添加BoxPallet模块。

点击“指令”页面中BoxPallet模块,拖动到编程区合适位置

图14

BoxPallet模块#

BoxPallet模块为码垛工艺包中针对码垛应用场景定义复杂的解决方案,此功能可让用户更方便地完成参数的定义和设置。

BoxPallet模块有5个配置功能界面,介绍如下:

上料点配置:设置上料点相关参数

箱体配置:设置箱体外形尺寸、质量等相关参数

栈板配置:设置码垛箱体的托盘相关参数

垛型配置:设置码垛层数和垛型的排版

脚本配置:设置码垛流程中路点和其他功能

模块通用配置界面#

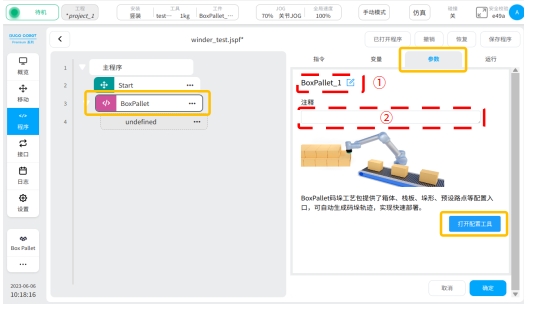

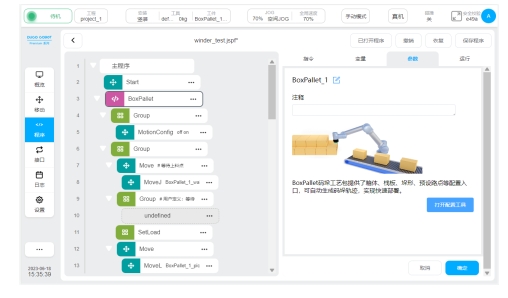

1、进入BoxPallet模块参数配置界面,如图15所示。

点击“程序”按钮

选中“BoxPallet”模块

图中①位置:点击更改模块名称,图中②位置:点击该区域,输入模块注释

选中“参数”卡片,点击“打开配置工具”按

图15

上料点配置#

1、进入上料点配置界面,如图 16所示。

图16

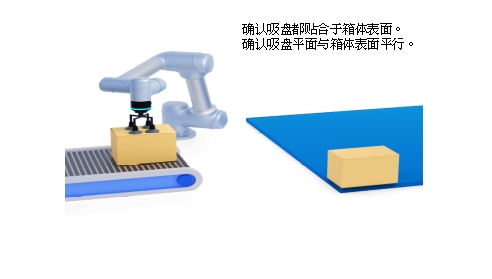

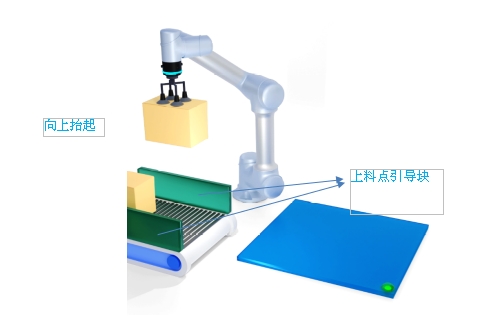

2、示教上料点点位。

点击示教点按钮,通过操作示教器移动机械臂末端至上料点箱体上方

如图 17所示,缓慢移动机械臂末端,使得吸盘完全贴合于箱体表面

确保吸盘所在平面与箱体表面平行

确保工具坐标系的Z轴与吸盘所在平面垂直且方向向下

确保上料点的每一个箱体的位置与方向均一致

点击“记录当前位置”按钮,跳转到上料点配置界面

如图 18所示,“上料点”字体显示绿色,点击“下一步”按钮

图17

图18

箱体配置#

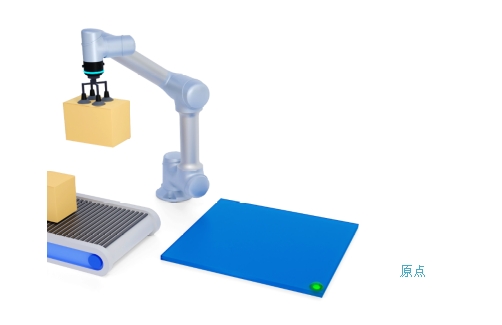

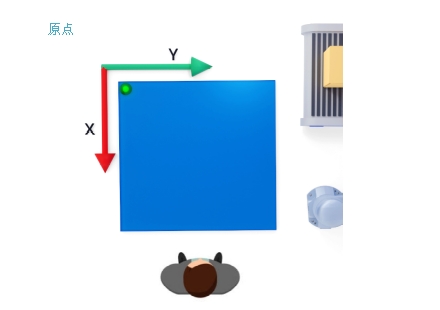

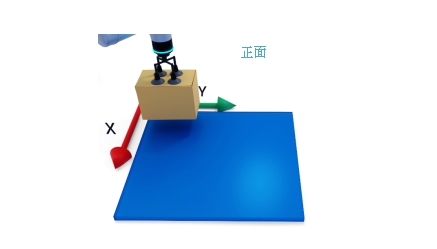

1、选择栈板原点。

在俯视角下,选定栈板上任意一角点作为栈板坐标系原点

如图 19所示,图中以栈板右下角作原点为例

图19

2、确定栈板坐标系。

如图 20所示调整用户视野,使得栈板原点在视野的左上方

在此视野中,沿着原点向下作为栈板坐标系的X轴正方向

在此视野中,沿着原点向右作为栈板坐标系的Y轴正方向

图20

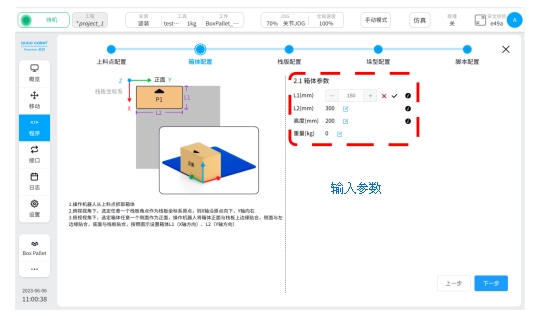

3、设置箱体参数。

选择箱体任意一个侧面作为“正面”。如图 21所示,图中已选定“正面”

如图 22所示,操作机器人将箱体“正面”与栈板上边缘贴合,侧面与栈板左边缘贴合,底面与栈板贴合

在图 23中设置箱体参数,其中L1(X方向),L2(Y方向)

点击“下一步”按钮

图21

图22

图23

栈板配置#

1、进入“栈板配置”界面,如图 24所示,填写栈板参数。

参考图中“第一个点”示意图,栈板边长D1是栈板X方向

栈板边长D2是栈板Y方向

图24

2、栈板标定。

依照P1点至P4点顺序进行示教

示教P1点(如图24中“第一个点”所示)

上一步(箱体配置)中示教的箱体位置,记为P1点

示教P2点(如图 25中“第二个点”所示)

操作机器人将箱体沿X轴正向平移任意距离(超过栈板边长的一半),放置箱体至栈板上,确认箱体边缘及底面贴合。记录为P2点

示教P3点(如图 25中“第三个点”所示)

操作机器人回到P1点,沿Y轴正向平移任意距离(超过栈板边长的一半),放置箱体至栈板上,同理记作P3点

示教P4点(如图 25中“第四个点”所示)

操作机器人回到P1点,将箱体“正面”转向下方(俯视图下旋转180°),同理记作P4点

完成4个示教点,点击“下一步”按钮

图25

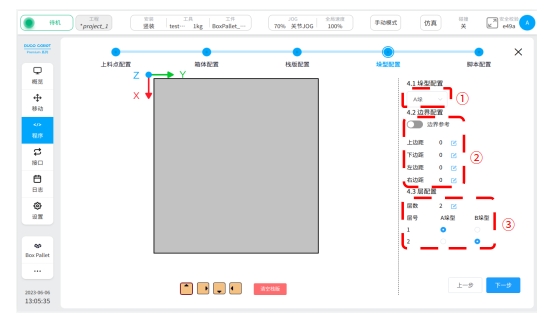

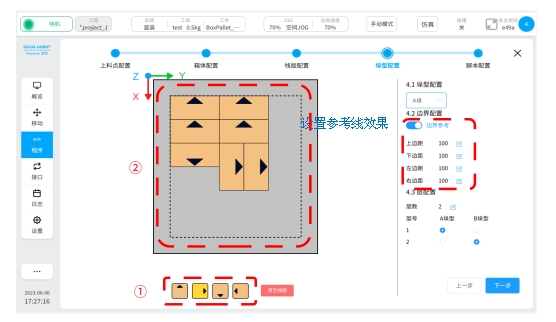

垛型配置#

1、垛型参数设置,如图 26所示。

①位置:选择A垛型

②位置:设置边界参考,在边距中输入实际数值

在栈板上堆垛时,如对箱体与栈板间距有要求,请打开此功能,如果没有要求,可以关闭此功能

③位置:设置层数(码垛层高)

层号1为栈板上最底层

随着层数增加,层号也不断增大

每层都可以设置A垛型或者B垛型

图26

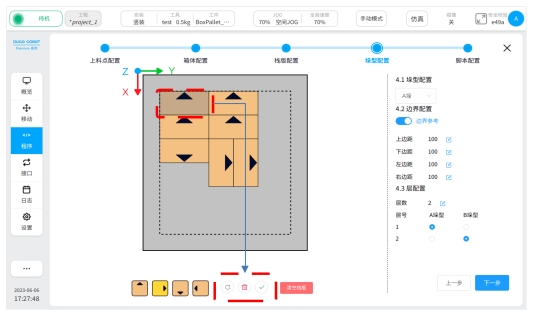

2、摆放垛型,如图 27所示。

①位置:点击任意方向箱体按钮(选中会高亮显示)

图中的箱体箭头方向与箱体配置中“正面”定义一致

②位置:图中显示为栈板放置区域(使用边界参考时,放置区域在边界参考线围成的区域内)

摆放箱体至栈板放置区域

靠近栈板边界或者参考线,点击放置时,箱体会自动吸附贴齐边界

栈板上有已摆放箱体时,靠近该箱体点击后,新摆放的箱体会自动吸附与已摆放箱体贴齐

如重新排版垛型,点击“清空栈板”按钮

图27

3、调整箱体,如图 28所示。

点击需要调整的箱体,出现三个图标

图标

:使用该图标,顺时针旋转箱体(每一次点击旋转90°)

图标

:使用该图标,删除当前选中的箱体

图标

:使用该图标,确认当前箱体的方向与位置

点击箱体,可以通过拖拽方式移动箱体(在排版区域内),移动到位后,点击图标

图28

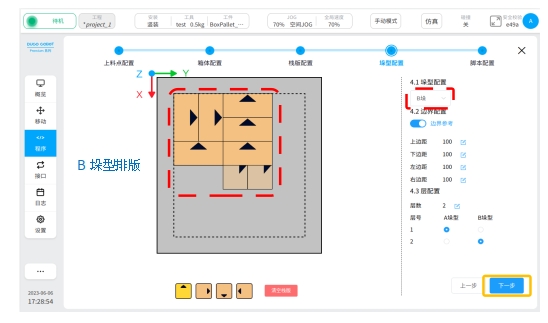

4、切换垛型,如图 29所示。

图中所示,设置B垛型

同理完成B垛型排版

可以同时看到A垛型(已排版)和B垛型(当前正在排版)

配置完A和B垛型后,确认每层垛型设置

避免出现上下层由于垛型排版导致上层箱体坠落。

点击“下一步”按钮。

图29

脚本配置#

1、示教三个示教点位及其回撤点,如图 30所示。

图30

图 30中①位置:示教“等待上料点”

如图 31所示,点击示教点,操作机器人移动到栈板与上料点中间的位置

沿着世界坐标系Z轴负方向抬高至一定高度(不影响后续运动中与其他物体产生干涉)

点击“记录当前位置”按钮

图31

图 30中②位置:示教“上料避障点”

操作机器人移动到上料点(上料点配置章节)

如图 32所示,点击示教点,向上抬起(沿着箱体顶面的法向)

同理抬起至一定高度(高于“上料回撤点”高度位置)

点击“记录当前位置”按钮

图 30中“上料回撤点”:输入高度数值(mm),高度大于10mm

如果存在引导块,则高度数值大于引导块的高度,如图 32所示

图32

图 30中③位置:示教“栈板避障点”

点击示教点,操作机器人移动到栈板上方

如图 33所示,向上抬起(沿着箱体顶面的法向)

同理抬起至一定高度(要高于堆垛最高层箱体的高度)

点击“记录当前位置”按钮

图 30中“放置回撤点”:输入高度数值(mm),数值大于10mm

图33

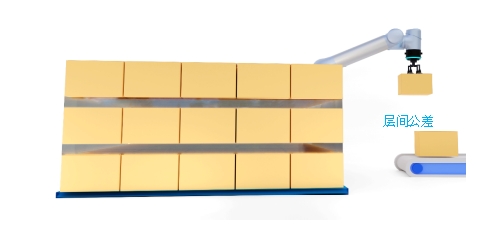

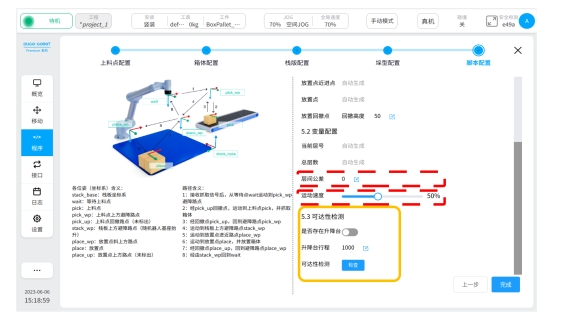

2、层间公差设置(图 35中),效果如图 34所示。

输入层间公差数值,范围为[-100, +100],单位mm

输入正值,扩大层间间距

输入负值,压紧层间间距

图34

3、运动速度,如图 35所示。

如图 35所示,可以通过拉动百分比实现实际运动的快慢调节

图35

4、可达性检测,如图 35所示。

“是否存在升降台”:有该设备则打开,没有就关闭

“升降台行程”:输入实际数值

“可达性检测”:

检测栈板上所有箱体是否可以摆放到位

检测结果仅供参考

点击“完成”按钮,跳转到程序界面,如图 36所示

点击“确定”按钮,完成BoxPallet模块配置并生成脚本,如图 37所示

图36

图37

脚本优化#

1、设置“Start”模块参数,如图 38所示。

操作机器人移动到“等待上料点”的位置

击“记录当前点”按钮,点击“确认按钮”

图38

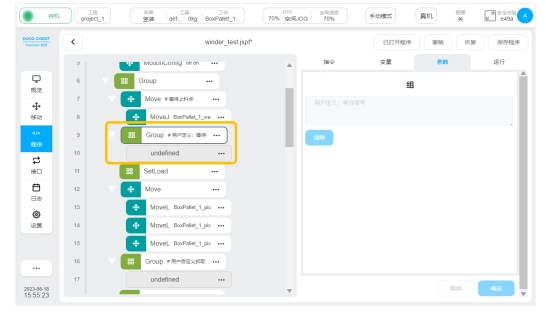

2、设置“Group 等待信号”模块,如图 39所示。

通过添加指令,使得机器人继续抓取箱体开始堆垛

添加指令的方式有3种:

设置I/O口

设置通讯模块

设置“Wait”模块(按固定等待时间执行)

图39

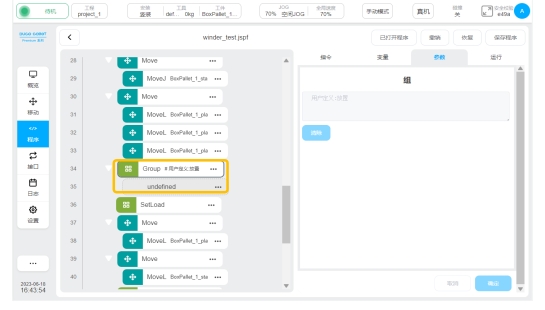

3、设置“Group 自定义抓取”模块,如图 40所示。

添加指令,设置抓取方式

可通过设置I/O接口、通讯等方式实现抓取

图40

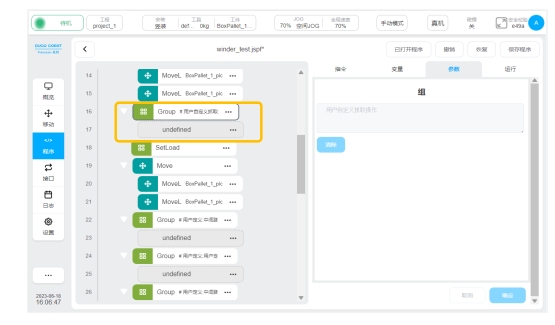

4、设置“Group 自定义升降台升”模块,如图 41所示。

图中②位置:“Group 升降台升”模块,可通过加载指令模块提升升降台高度

图中①和③位置:“Group 中间路点”模块,可通过加载指令模块添加新的路点,防止脚本运行过程中出现路径干涉

图41

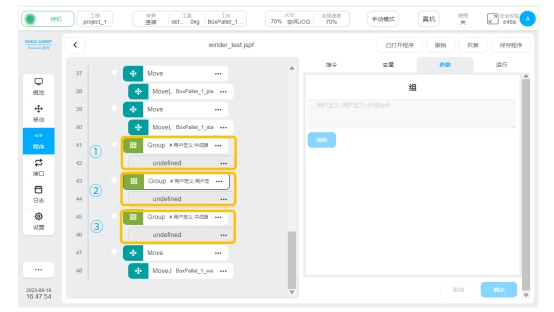

5、设置“Group 自定义放置”模块,如图 42所示。

添加指令,设置放置箱体方式

可通过设置I/O接口、通讯等方式实现放置箱体

图42

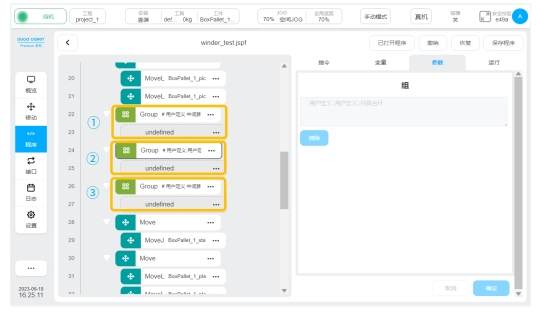

6、设置“Group 自定义升降台降”模块,如图 43所示。

图中②位置:“Group 升降台降”模块,可通过加载指令模块降低升降台高度

图中①和③位置:“Group 中间路点”模块,可通过加载指令模块添加新的路点,防止脚本运行过程中出现路径干涉

图43

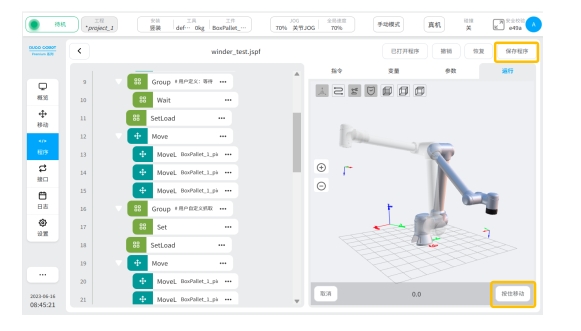

7、机械臂回到脚本初始位置,如图 44所示。

点击“保存程序”按钮

点击“拖住移动”按钮

机器人以movej的方式进行移动,松开即停止运动。为防止movej运动路径中碰到其他物体,建议用户事先以手动jog的方式,回到等待上料点附近

图44

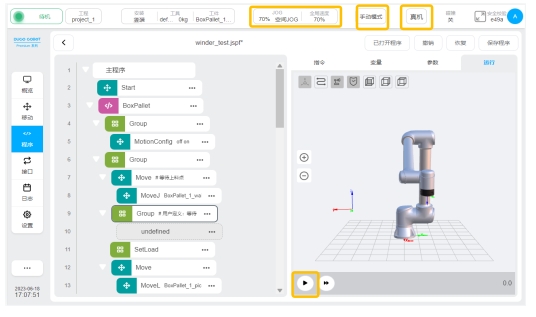

如图 45所示,点击

按钮,开始运行脚本

使用“手动模式”,选择“仿真”模式运行整个流程

使用“手动模式”,选择“真机”模式运行整个流程

执行上述两个流程后,出现轨迹干涉或者出现奇异点的情况,通过脚本中“Group 自定义中间路点”模块进行添加指令,设置新的路点来解决

使用“真机”模式,点击“自动模式”运行整个流程

用户通过点击“全局速度”按钮调节机器人运行速度,使得节拍满足生产需求

点击“保存程序”按钮,固化整个脚本程序

图45