焊接应用#

起弧条件#

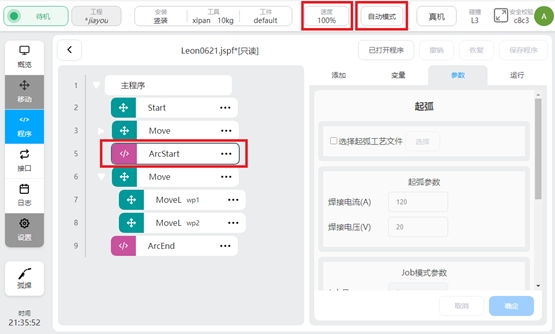

机器人向焊机发送起弧信号,需要满足四个必要条件:

1、焊接使能信号开启

2、机器人运动模式为自动模式

3、机器人全局速度设置为100%

4、机器人脚本中,存在起弧脚本

起弧及收弧功能块#

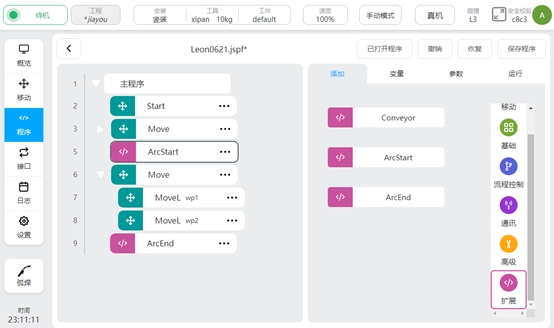

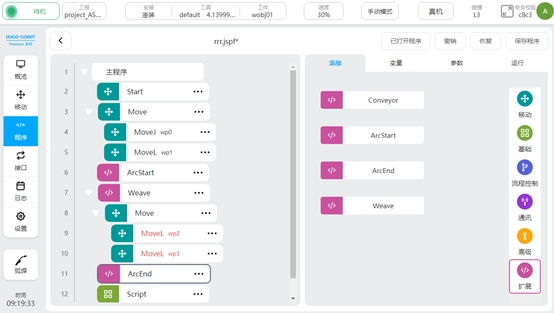

当焊接工艺包完成安装并使能插件包后,在机器人程序界面,扩展功能脚本栏中,将会新增ArcStart与ArcEnd两个程序功能块。

起弧/收弧功能块,允许以三种不同的模式,向焊机发送起弧/收弧指令。分别是,通过调用工艺文件的方式、设置起弧参数的方式、设置JOB号的方式。起弧功能块中,还可以进行空跑时的倍率设置,使得在焊接功能未使能时,机器人可以高速运行,以便在调试过程中快速观察焊接轨迹的正确性。当焊接过程中,需要在机器人运行过程中改变焊接参数,可以通过设置两个ArcStart实现。

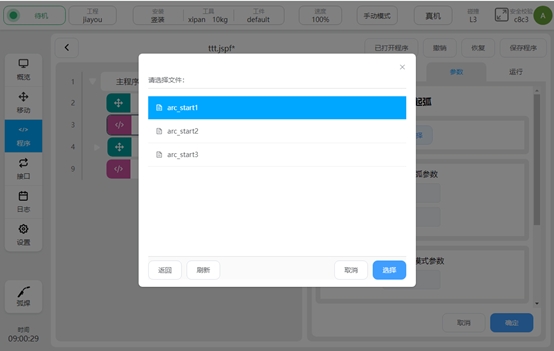

选择起弧/收弧工艺文件:

选择工艺文件时,需保证焊机控制方式为直流一元化,详见焊接设置章节。使用时先将勾选框选中,如下图所示:

当勾选框显示选中后,起弧参数中的参数、Job模式参数变为灰显,不可被编辑。点击“选择”,进行工艺文件的选择,如下图所示:

工艺文件选中后,将在灰显的起弧参数中,显示工艺文件中的焊接参数,参数单位与设置的分别模式相关。如下图所示:

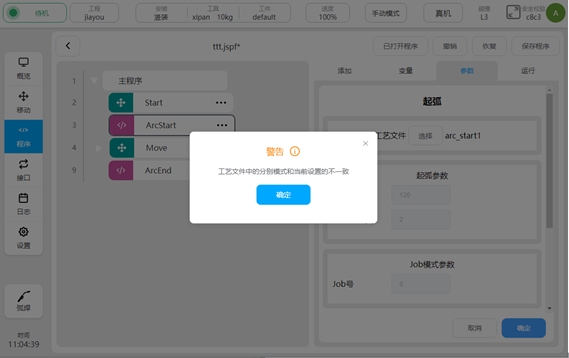

若选择的工艺文件,其分别模式与当前设置的分别模式不同,将会弹窗提醒。

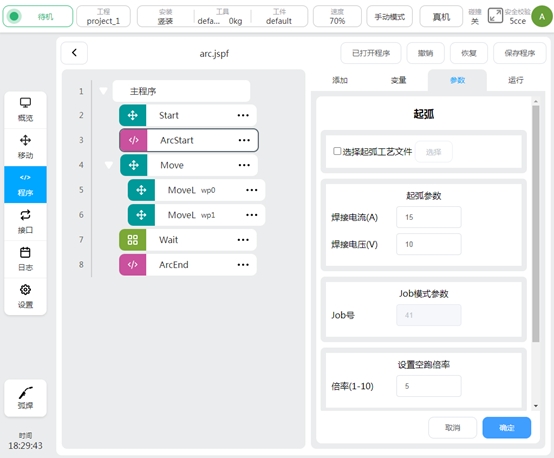

起弧/收弧参数:

选择起弧/收弧时,需保证焊机控制方式为直流一元化,详见焊接设置章节。工艺文件勾选框不可选中,Job模式参数变为灰显,不可被编辑。参数单位与设置的分别模式相关。

Job模式参数:

选择Job模式参数时,需保证焊机控制方式为Job模式, 详见焊接设置章节。当设置为Job模式参数时,工艺文件及起弧参数变为灰显,不可被编辑。

设置空跑倍率:

设置空跑倍率后,当焊接设置中,空跑功能开启,且焊机使能关闭时,将对ArcStart与ArcEnd之间的所有机器人运动脚本做倍率运行。机器人的实际运行速度将乘以所设置的倍率。计算公式为:

实际运行速度=设置的焊接速度*手动/自动缩减比例*全局速度*倍率

以设置焊接速度为20mm/s,手动模式下设置全局速度70%,空跑倍率设为3为例:

其中,手动缩减比例为25%,自动缩减比例为100%。

实际运行速度=10.5mm/s.

以设置焊接速度为20mm/s,自动模式下设置全局速度80%,空跑倍率设为3为例:

其中,手动缩减比例为25%,自动缩减比例为100%。

实际运行速度=42mm/s.

摆焊#

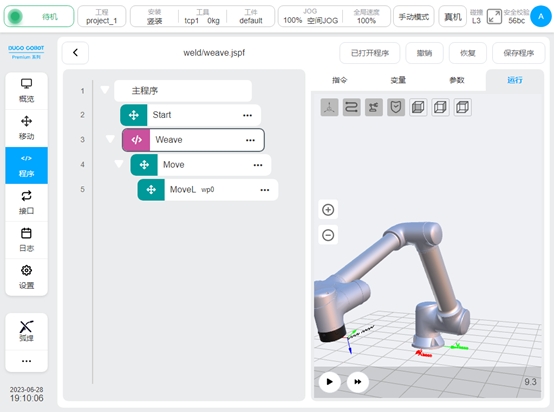

焊接工艺包V1.2.0及以上版本,增加了摆焊功能。在编程界面中的“扩展”指令集中,调用”weave”功能块,启用摆焊功能。如上图所示。

通常,在使用摆焊功能时,其编程实现的方式是,在原有的起弧功能块(ArcStart)后面,添加摆焊功能块(Weave)。之后在weave中,添加需要摆焊的轨迹。添加在weave中的所有运动指令,都将出现摆动的运动效果,直至运动指令全部完成。

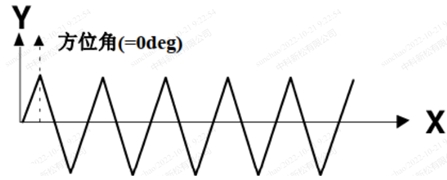

摆焊的业务逻辑,是在原有设定的运动轨迹基础上,叠加一层周期性,规律性的摆动轨迹。当前版本,方位角默认为0°且不可设置。如上图所示。

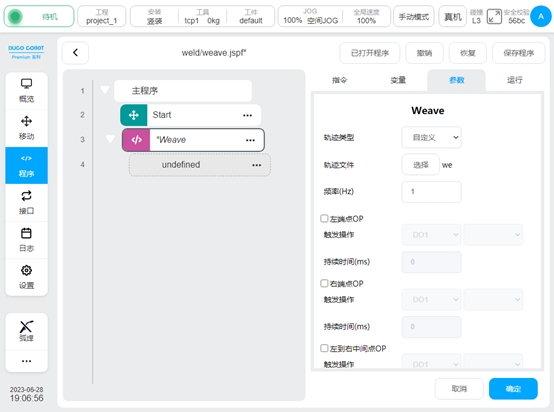

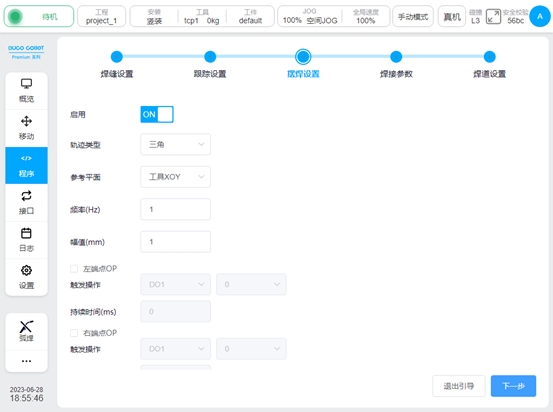

点击weave功能块,可以对摆动轨迹进行设置。可以设置的参数有:轨迹类型、参考平面、频率振幅。当选择梯形轨迹时,需补充左右停留时间参数。

轨迹类型:

支持以下类型,三角、正弦、圆弧、梯形、8字

三角轨迹:标准摆焊模式。通常用于焊缝较大、多层焊接等场景。

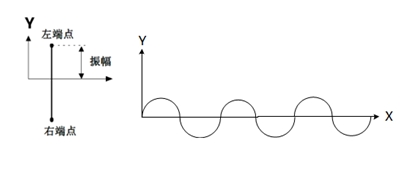

正弦轨迹:标准摆焊模式。通常用于焊缝较大、多层焊接等场景。

正弦轨迹时,可以设置左右端点的停留时间

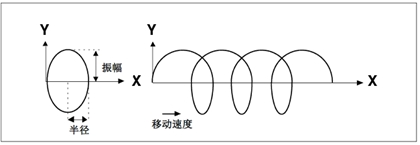

圆弧轨迹:主要在搭接接头和具有较大的盖帽焊接中使用。圆半径与振幅一致。

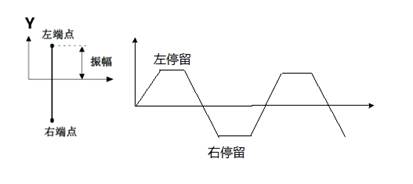

梯形轨迹:标准摆焊模式。通常用于焊缝较大、多层焊接等场景。

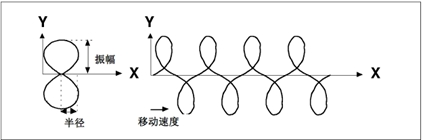

“8“字轨迹:主要在厚板焊接和表面/外装精磨、提高强度等应用中。

参考平面:

以当前工具坐标系为参考,设置摆动轨迹生效的平面。支持XOY、XOZ、YOZ三种平面。

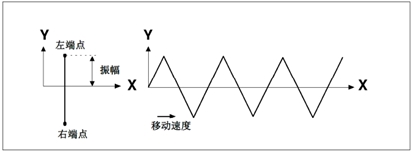

频率: 摆动轨迹每秒执行的周期数量。

幅值: 摆动轨迹的边界偏离参考轨迹的最大值。

左右停留时间: 用于定义梯形轨迹或正弦轨迹的上边与下边的长度。

左端点OP: 当摆动到左侧端点时,执行的动作:控制DO状态和持续时间或者触发事件

右端点OP: 当摆动到右侧端点时,执行的动作:控制DO状态和持续时间或者触发事件

左到右中间点OP: 当摆动从左端点运动到右端点的过程中,过中间点时执行的动作:控制DO状态和持续时间或者触发事件

右到左中间点OP: 当摆动从右端点运动到左端点的过程中,过中间点时执行的动作:控制DO状态和持续时间或者触发事件

自定义摆焊#

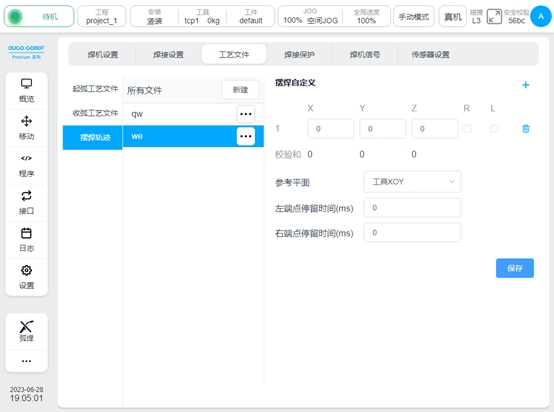

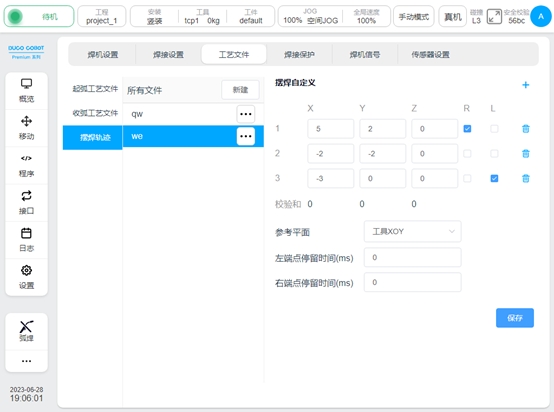

焊接工艺包V1.4及以上,DUCO Core v2.9.0及以上 自定义摆焊,即用户可以自定义摆焊的轨迹 在工艺文件中,创建自定义摆焊轨迹文件,设置自定义的轨迹点

摆焊点位最多可以设置10个。 点位配置的参数有 X:沿着轨迹切线的方向 Y:Z和X叉乘确定的方向 Z:参考平面上垂直于轨迹切线的方向 R:表示该端点是否为右端点 L:表示该端点是否为左端点 在设置时,需要保证各个点位在X、Y、Z方向上的和为0

参考平面:选择工具坐标系的一个平面作为摆动的参考平面 左端点停留时间:左端点的停留时间

右端点停留时间:右端点的停留时间

在Weave块中,选择轨迹类型为自定义,选择轨迹文件。

可以仿真运行的轨迹

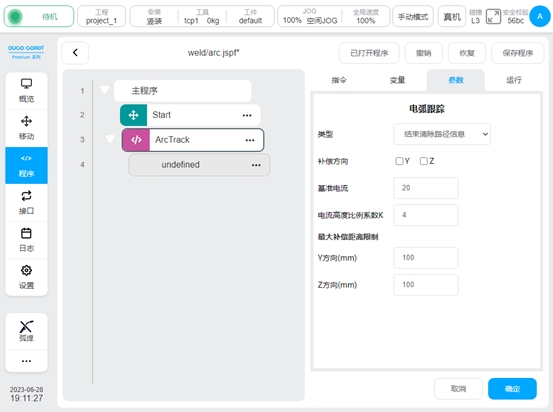

电弧跟踪#

焊接工艺包V1.4及以上,DUCO Core v2.9.0及以上 电弧跟踪主要应用在厚板焊接中,在焊接过程中通过检测焊丝和加工工件间流过的电流值来对机器人的焊接轨迹进行补偿。

只可以进行上下方向和左右方向的补偿,只有在正弦型摆焊中才能进行左右方向的补偿。

电弧跟踪指令:ArcTrack

配置参数有:

类型:用来设置电弧跟踪类型,有以下选项:

结束清除路径信息,跟踪结束时清除记录的偏移信息

结束保留路径信息,跟踪结束时保留记录的偏移信息

使用记录的路径信息,使用上次跟踪记录的偏移信息来跟踪(主要用来做多层多道焊)

补偿方向:选择启用补偿功能的方向,Y(左右方向),Z(上下方向)。对于正弦型摆焊可以选择启用Y和Z向补偿,其他类型只能启用Z向补偿

基准电流:基准电流值

电流高度比例系数:焊接电流与焊枪高度的比例系数,默认值4

最大补偿距离限制:左右和上下方向相对示教轨迹最大允许偏移的距离

多层多道焊#

焊接工艺包V1.4及以上,DUCO Core v2.9.0及以上

中厚板的焊接经常需要对同一部位进行多次焊接以增大焊接宽度。主要原理为:记录第一条焊缝的轨迹及补偿量;基于记录的补偿量,添加整体偏移量实现后续焊道的作业。

本工艺包提供了一个MultipassWeld功能块来引导用户完成一个多层多道焊作业的编程。

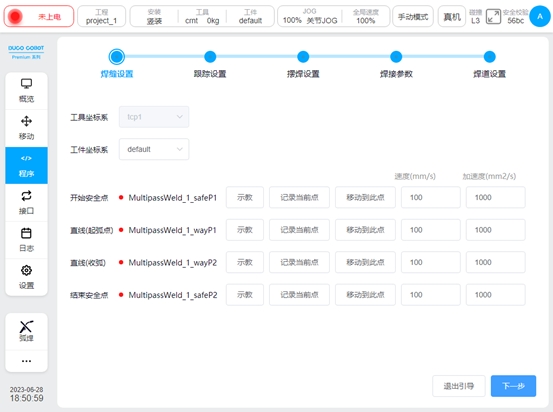

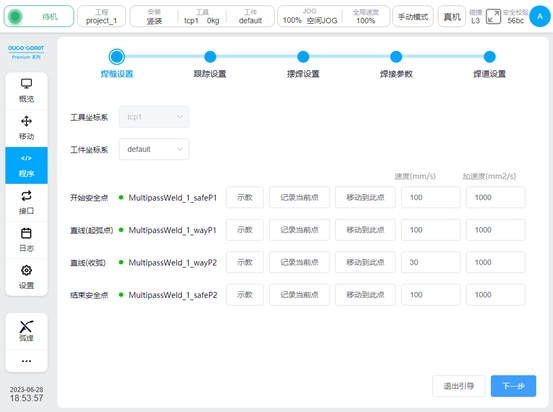

编程页面指令“扩展”中,查找“MultipassWeld”功能块。将其加入程序中,点击,配置页面如下

配置工具坐标系:在设置页面中以焊丝末端来示教工具坐标系

点击参数配置,进入多层多道焊引导配置页面。分为以下几步,点击下一步或者点击上方的导航菜单可进行切换。

焊缝配置

配置初始的焊缝的点位,主要配置工件坐标系,焊缝的开始安全点、起点、结束点、结束安全点。可以示教每个点的点位坐标及速度、加速度。

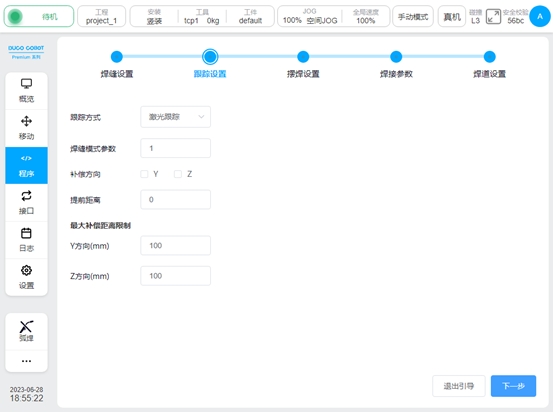

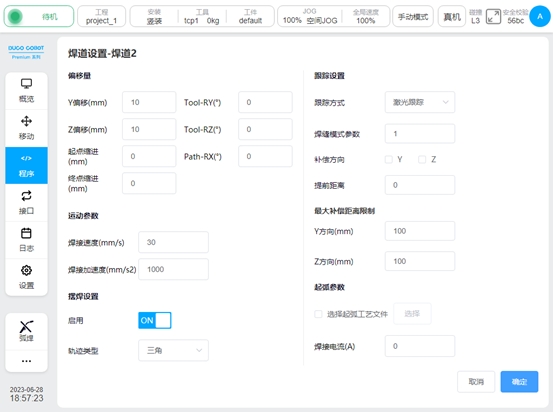

跟踪设置

配置焊缝是否使用跟踪,可以选择不使用跟踪、使用电弧跟踪、使用激光跟踪。选择电弧跟踪时,配置参数详见5.4节《电弧跟踪》,选择激光跟踪,配置参数见7.7节《激光跟踪》

摆焊设置

选择是否启用摆焊,配置摆焊的类型、参考平面、频率、幅值、OP等,具体的配置参数详见5.3节《摆焊》。

焊接参数

配置焊接参数,焊接的电流、电压、JOB号等。具体的配置参数详见5.2节《起弧/收弧功能块》

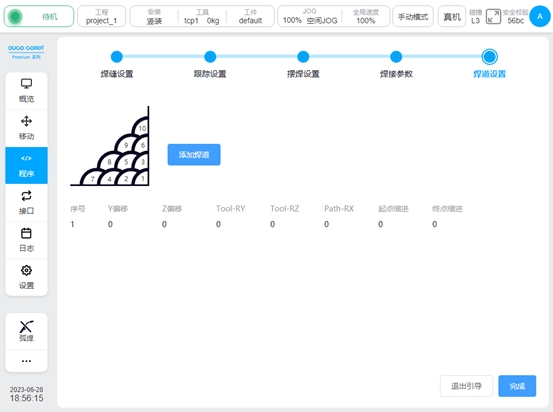

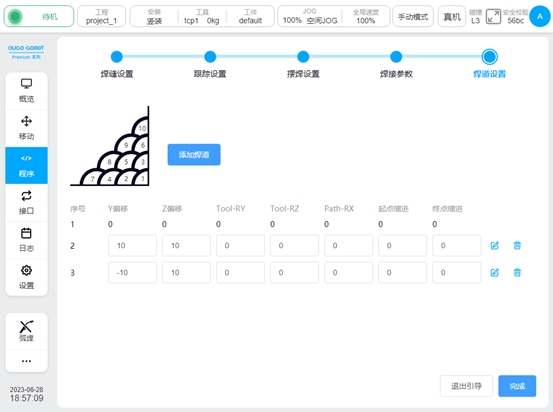

焊道设置

配置后续各个焊道的偏移量、缩进量、工具姿态等,最多可添加9个焊道。

焊道的参数有:

Y偏移:工具坐标系的Y

Z偏移:

Tool-RY: 工具参考工具坐标系的Y向的旋转量

Tool-RZ: 工具参考工具坐标系的Z向的旋转量

Path-RX: 工具参考路径坐标系起点处路径切线的旋转量(对于直线即参考路径方向的旋转量)

起点缩进:焊缝起点延路径方向缩进的距离

终点缩进:焊缝终点延路径方向缩进的距离

各个焊道默认的摆焊参数、焊接参数等与初始焊缝一致。可以点击编辑按钮单独设置单个焊道的参数

焊道详细配置

配置完成后,点击确定,可以自动生成程序块。注意:生成的程序块不能单独编辑参数,若需要更改参数,请在MultipassWeld块的参数配置中设置。