初始化基础配置#

语言配置#

在初始化配置时,点击右上角“简体中文”,即可转换语言模式,如图 5.22所示

图 5.22 语言切换配置图

工站配置#

初始位置配置#

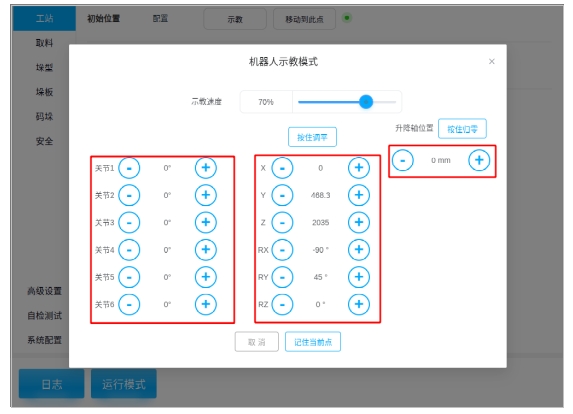

1 首先应设置机器人初始位置,点击“示教”即进入示教弹窗,如图 5.23所示。

图 5.23 初始位置配置图

2 在弹出的窗口中进行手动示教,其中第一列为关节点动、第二列为末端六自由度点动、第三列为升降轴点动。示教完成后点击“记住当前点”,如图 5.24所示

图 5.24 初始位置示教弹窗

注意事项:

点击“按住调平”即可令机器人末端的姿态参数RX、RY全部调整至末端水平;

点击“按住归零”即可令升降轴位置回到零位;

点击“记住当前点”即可使得本次位姿调整生效;

后续的示教过程皆可参考此处,后文不再做多解释。

3 点击“移动到此点”即可令机器人末端移动到刚刚示教的初始位置,如图 5.25所示

图 5.25 初始位置配置

注意事项:

按住“移动到此点”会令机器人持续运动,放开则中止,到达预设点位后按住无效,请注意移动过程中的碰撞干涉风险,后续不再复述。

工站速度配置#

通过滑块来调节工站的全局运行速度,如图 5.26所示

图 5.26 工站速度示教图

软件版本#

这里会显示当前的PalletStudio软件版本与DUCO Core的版本要求,如图 5.27所示

图 5.27 软件版本示意图

取料配置#

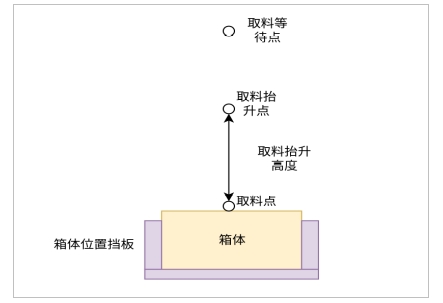

取料位示教涉及取料等待点、取料抬升点、取料点和取料抬升高度,点位关系如图 5.28所示。其中,取料抬升点用于在取料点的上方设置一个可以避开挡板对箱体产生干涉的过渡点。

图 5.28 取料等待点、取料抬升点与取料点的关系图

取料等待点配置#

取料等待点一般位于取料抬升点的上方,此点位用于等待箱体到位信号被触发。

选择“取料等待点”→“示教”即进入调整机器人末端拿取物料等待点的示教弹窗。在弹出的窗口进行示教(示教过程参考前文),如图 5.29所示

图 5.29 取料等待点配置图

取料点配置#

取料点是机器人末端吸取箱体的点位。

选择“取料点”→“示教”即进入调整机器人末端拿取物料点的示教弹窗。在弹出的窗口进行示教,如图 5.30所示

图 5.30 取料点配置图

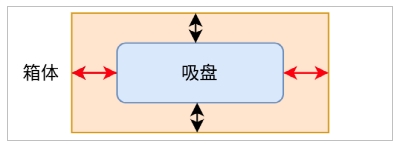

注意事项:

取料点示教示教时请注意所放吸盘的位置应使得吸盘到箱体的上下(左右)边的距离一致,如图 5.31所示

图 5.31 吸盘位置注意图

取料抬升高度配置#

设置取料抬升高度的目的在于,通过调节取料抬升高度来避免机器人末端取料过程中挡板的干涉。

直接点击数字来激活小键盘进行输入,或者选择“+” 和“-”来调节机器人末端拿取物料的抬升高度(毫米)。如图 5.32所示

图 5.32 取料抬升高度配置图

吸盘参数配置#

最大真空等待时间(毫秒)是机器人末端在吸取箱体的过程中,需要吸盘产生足够真空的最大时间。如果没有在规定的时间内产生足够的真空,则会报故障。

最大真空等待时间可以根据实际情况决定,并且可以点击“取料”或“放料”来手动对吸盘进行操作。如图 5.33所示

图 5.33 吸盘参数配置图

若选择了多分区吸盘,可以选择启用的分区。若选择启用分区1和分区2,在取料时,将打开吸盘的分区1和分区2。

箱体参数配置#

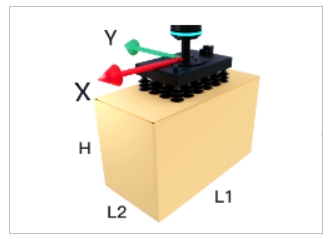

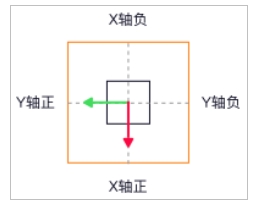

根据实际情况来调节箱体参数(毫米)和箱体质量(千克),其中箱体的长L1、长L2、高H分别是沿着TCP坐标的X轴、Y轴和Z轴。

箱体正面(标签方向)与后期的垛型配置相关。如果需要准确控制箱体朝向(图案面或标签面),请正确选择箱体的正面朝向(基于末端TCP坐标系的X、Y轴的正负方向),并保证箱体方向的一致性正交。

图 5.34 箱体参数配置图

注意事项:

吸盘工具坐标系与箱体正交,如图 5.35所示

图 5.35 吸盘工组坐标系

如下图所示,请根据下方的TCP坐标系正确选择箱体的正面朝向

图 5.36 选择箱体正面朝向的TCP坐标系

垛型配置#

点击“垛型” →“打开”即可进入到垛型和垛层的配置弹窗,如图 5.37所示

图 5.37 垛型配置工具图

垛型基础配置#

如下图所示,可以直接手动切换垛型和垛层的配置方案

图 5.38 垛型、垛层配置方案示意图

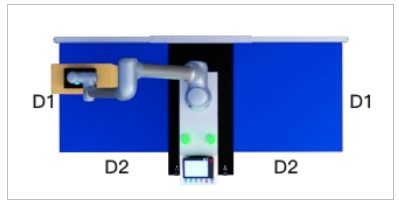

可以根据实际情况调节垛板参数(毫米),其中D1、D2为垛板边长,如下图所示

图 5.39 垛板配置图

注意事项:

下图是垛板边长的示意图

图 5.40 垛板边长的示意图

垛型生成可选择自动排版模式,详见错误:引用源未找到码垛自动排版配置

图 5.41 垛型自动排版

垛型配置通过下拉框可以选择A垛型和B垛型,并且根据左侧底部的图标来进行垛型的规划,如下图所示

图 5.42 垛型配置图

在左侧底部的图标中,“单次/连续”决定是否连续放置箱体于图层,带有箭头的四个灰色图标代表着四种不同正面朝向的箱型,“清空栈板”即可清空图层上所放置的所有箱体。如下图所示

图 5.43 底部图标

垛型配置中的上、下、左、右边距是箱体与垛板外沿的参考边界距离(毫米),正值为边界内缩,负值为边界外扩。在下图 5.44中,垛板配置为实线,边距参考线为虚线

图 5.44 垛型边距配置图

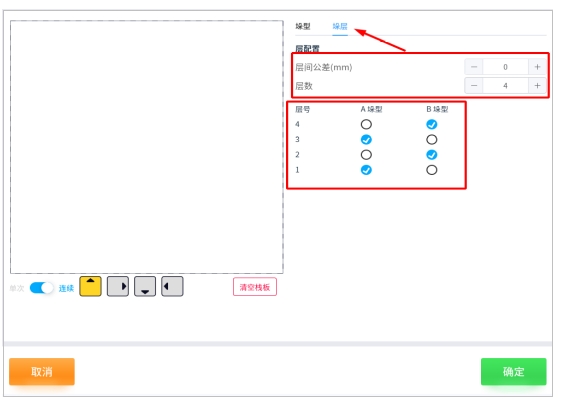

垛层配置中,可以通过实际情况调节垛层之间的公差、层数以及每层选择的垛型,如图 5.45所示。配置完成后,点击“确定”

图 5.45 垛层配置图

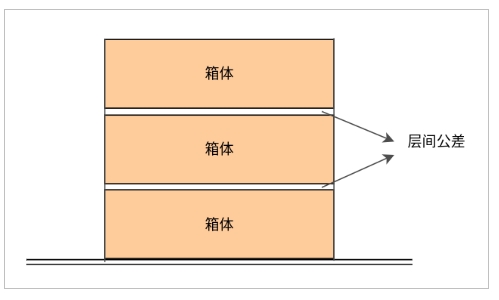

注意事项:

“层间公差”是机器人末端在放置箱体时为箱体所预留的一定高度,正值为间隙,负值则会压紧,请按实际情况微调。下图为层间公差为正的示意图

图 5.46 层间公差解释图

垛型自动排版配置#

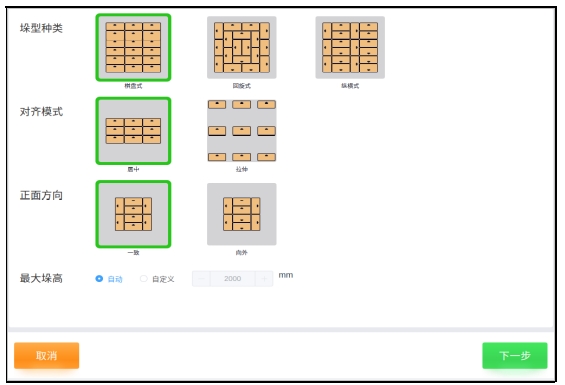

点击进入“自动排版”后,可根据实际情况选择垛型种类、对齐模式、正面方向和最大垛高。其中,最大垛高可选择“自动”或“自定义”两种模式。

在垛型种类中,

棋盘式:箱体全部水平或竖直摆放;

回旋式:以圈层为单位,回旋式摆放箱体;

纵横式:以列为单位,纵横式摆放箱体。

在对齐模式中,

居中:将箱体聚集在一起,居中摆放;

拉伸:将箱体分散放置,箱体之间具有一定的距离。

在正面方向中,

一致:以列为单位,箱体标签的正面方向摆放一致;

向外:以圈层为单位,箱体标签的正面方向摆放向外。

在最大垛高的设置中,

自动:即从最高高度开始进行可达性检查,知道所有箱体均可达;

自定义:从给定高度向下开始寻找符合条件的最大高度。

图 5.47 自动排版配置图

注意事项:

自动排版以基础配置所选垛型为配置模板,且B垛为A垛的顺时针90度排列;

A、B垛的外轮廓是对齐的。

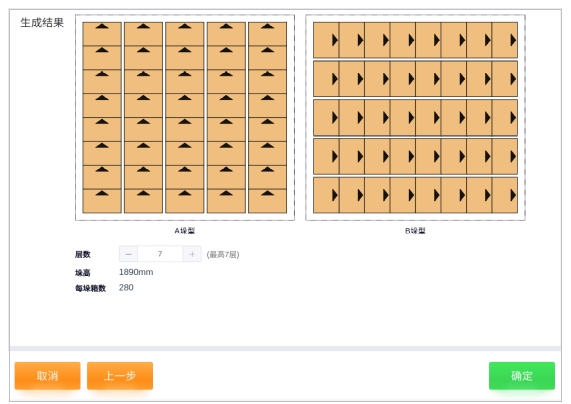

点击“下一步”,显示自动排版的生成结果,并在下方显示可选择的层数、最高可达的垛高以及每垛箱数。

在生成结果中,

层数:基于自动或自定义高度自动计算的可达层数;

垛高:修改层数时自动更新相对应的垛高;

箱数:修改层数时自动更新相对应的箱数。

图 5.48 自动排版的生成结果

垛板配置#

点击“垛板”, 选择“ON/OFF”来决定垛板配置是否启用。如果不启用,则在码垛时该垛板不会放置任何箱体。如图 5.49所示

图 5.49 垛板配置图

码垛配置#

在码垛时,过渡点是机器人末端拿取箱体后从取料等待点到后续放置点的过程中需要避开障碍从而人为设置的姿态位置点,即轨迹流程如下:

取料等待点 → 取料抬升点 → 过渡点1(可选)→ 过渡点2(可选) → 过渡点3(可选) → 后续放置点(自动生成)

注意事项:

务必在升降台归零状态示教过渡点

过渡点示教#

1 选择“左/右垛”→“过渡点1/2/3”→“示教”即进入过渡点示教弹窗,如下图所示

图 5.50 过渡点示教图

2 选“ON/OF”来决定过渡点的使能、升降联动、姿态联动。其中, “使能”代表是否激活过渡点,不激活则不会经过此点; “升降联动”代表着机器人末端经过该点是否会随着升降台自动抬升; “姿态联动”代表着基于放置的箱体,机器人末端经过该 点是是否会跟随放置点位自动调整姿势。如下图所示

图 5.51 过渡点示教图

注意事项:

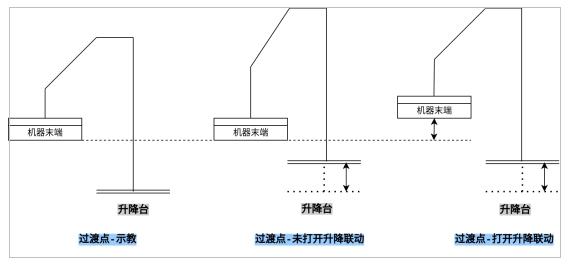

图 5.52为“升降联动”的示意图。左子图为在过渡点时的机器示教状态,若未打开升降联动则当升降台上升时机器人末端并不会上升(即如中间子图所示),若打开升降联动则当升降台上升时机器人末端随之上升(即如右子图所示)

图 5.52 “升降联动”的示意图

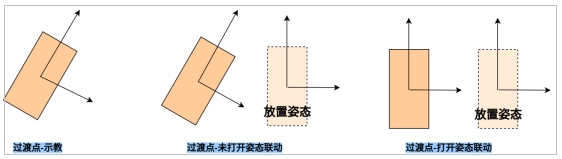

图 5.53为“姿态联动”的示意图。左子图为在过渡点时的机器示教状态,若未打开联动则经过该过渡点时机器人末端不会跟随放置点位自动调整姿势(即如中间子图所示),若打开姿态联动则经过该过渡点时机器人末端会跟随放置点位自

动调整姿势(即如右子图所示)

图 5.53 “姿态联动”的示意图

升降台配置#

这里显示目前升降台的连接状态、它可以到达的最小/最大高度以及当前高度,并且可以通过手动调整来改变升降台的配置。其中,“按住回零”即可使升降台恢复到零位。如下图 5.54所示

图 5.54 升降台配置图

安全配置#

PalletStudio可选择配备安全传感器(激光传感器)。若配置了安全传感器,机器人在码哪一侧垛时,将激活安全传感器的对应区域,若检测到有侵入该侧区域,将触发保护性停止。 如当码左垛时,若进入左垛区域,会触发安全保护停止

图 5.55 安全配置图