Sicherheit#

Übersicht#

Dieses Dokument enthält wichtige Informationen zu Sicherheitsfragen und zur Risikobewertung, die bei der Installation, Verwendung und Wartung des Roboters und seiner Komponenten beachtet werden müssen.

Vergewissern Sie sich, dass Sie vor der Durchführung eines Vorgangs alle mit dem Gerät gelieferten Bedienungsanweisungen gelesen haben, insbesondere die Gefahren, Warnungen und Vorsichtsmaßnahmen, die die Sicherheit des menschlichen Körpers und des Geräts gefährden können, um das Unfallrisiko zu minimieren. Wenn dieses Dokument von dem mit dem Gerät gelieferten Dokument abweicht, ist das mit dem Gerät gelieferte Dokument maßgebend.

Das für die Installation und Wartung des Gerätes verantwortliche Personal muss geschultes Fachpersonal sein, das die ordnungsgemäße Arbeitsweise und alle Sicherheitsvorkehrungen beherrscht. Nur geschultes und qualifiziertes Personal darf die Geräte installieren und warten.

Wirksamer Geltungsbereich und Verantwortlichkeitserklärung#

Diese Informationen behandeln weder die Planung, Installation und den Betrieb eines kompletten Robotersystems noch alle Peripheriegeräte, die die Sicherheit des gesamten Systems beeinflussen können. Ein gut durchdachtes System ist notwendig, um die Sicherheit des Personals zu schützen, und muss gemäß den Sicherheitsanforderungen der Normen und Vorschriften des Landes installiert werden, in dem der Roboter installiert werden soll.

Der Roboterintegrator ist dafür verantwortlich, dass das Robotersystem den geltenden Sicherheitsgesetzen und -vorschriften des Landes oder der Region, in dem/der es sich befindet, entspricht und dass die zum Schutz des Bedieners des Robotersystems erforderliche Sicherheitsvorrichtung ordnungsgemäß konstruiert und installiert ist.

Zu den Einzelheiten gehören unter anderem die folgenden:

Sicherstellen, dass die Robotersysteme alle grundlegenden Anforderungen erfüllen;

Führen Sie eine Risikobewertung für das gesamte System durch;

Stellen Sie sicher, dass die Planung und Installation des gesamten Systems korrekt ist;

Nehmen Sie geeignete Sicherheitseinstellungen in der Software vor und stellen Sie sicher, dass diese nicht von den Benutzern geändert werden;

Entwickeln Sie detaillierte Betriebsanweisungen;

Ausstellung einer Konformitätserklärung;

Sammeln Sie alle Informationen in technischen Dokumenten;

Kennzeichnen Sie das installierte Robotersystem mit dem Logo und den Kontaktinformationen des Integrators.

DUCO Robots Co., Ltd. verpflichtet sich, verlässliche Sicherheitsinformationen bereitzustellen und haftet nicht, es sei denn, es liegt Vorsatz oder grobe Fahrlässigkeit seitens DUCO Robots Co., Ltd. bei der Bereitstellung zuverlässiger Sicherheitsinformationen vor. Es sollte klargestellt werden, dass selbst wenn alles in Übereinstimmung mit dem sicheren Betrieb getan wird, es keine Garantie dafür gibt, dass das Robotersystem keine Personen- und Sachschäden beim Benutzer verursacht.

DUCO Robots Co., Ltd. haftet nicht für Benutzerverluste, die durch die folgenden Gründe verursacht werden:

Ereignisse höherer Gewalt (z. B. Naturkatastrophen, Brände, Kriege usw.);

Natürliche Beschädigung oder Abnutzung des Robotersystems;

Die Betriebsumgebung vor Ort (z. B. Spannung, Temperatur, Feuchtigkeit usw.) oder externe Faktoren (z. B. externe Störungen usw.) können die für den normalen Betrieb erforderlichen Umgebungsbedingungen nicht erfüllen;

Das Robotersystem ist nicht korrekt installiert (auch nicht korrekt nach einem Umzug);

Durch vorsätzlichen oder fahrlässigen Gebrauch durch den Benutzer oder einen Dritten, unsachgemäßen Gebrauch (einschließlich der Nichteinhaltung dieses Benutzerhandbuchs und/oder anderer Anforderungen von DUCO Robots Co., Ltd. durch den Benutzer) oder Sabotage.

Sofern nicht anders vereinbart, haftet DUCO Robots Co., Ltd. nicht für indirekte, besondere oder zufällige Verluste, die durch die Nutzung des Robotersystems verursacht werden, einschließlich, aber nicht beschränkt auf Einnahmeverluste, Verlust tatsächlicher oder erwarteter Einnahmen, Geschäftsverluste, Verlust von Gelegenheiten, Verlust des Firmenwerts, Reputationsverluste, Datenverluste, Schäden oder Offenlegung.

Risikobewertung#

Die Risikobewertung ist eine der wichtigsten Aufgaben, die ein Integrator durchführen muss. Der Roboter selbst ist eine unvollständige Maschine, und die Sicherheit der Roboteranlage hängt davon ab, wie der Roboter integriert wird (z. B. Werkzeuge, Hindernisse und andere Maschinen).

Es wird empfohlen, dass der Integrator die Risikobewertung in Übereinstimmung mit den Bestimmungen der internationalen Normen ISO 12100, ISO 10218-2, ISO/TS 15066 (oder den entsprechenden nationalen Normen, wie z. B. den chinesischen Normen GB 15706, GB 11291.2, GB/T 36008) durchführt. Integratoren, die Risikobewertungen durchführen, sollten alle Arbeitsverfahren während der gesamten Lebensdauer des Roboters berücksichtigen, einschließlich, aber nicht beschränkt auf:

Roboter bei der Entwicklung von Roboteranlagen unterrichten;

Störungsdiagnose und Wartung;

Normaler Betrieb der Roboteranlage.

Die Risikobewertung muss vor dem ersten Einschalten des Roboters durchgeführt werden. Ein Teil der vom Integrator durchgeführten Risikobewertung besteht darin, die korrekten Einstellungen der Sicherheitskonfiguration zu ermitteln und festzustellen, ob zusätzliche Not-Aus-Tasten und andere Schutzmaßnahmen erforderlich sind.

Im Folgenden werden die wichtigsten Risiken genannt, die Integratoren berücksichtigen müssen. Bitte beachten Sie, dass mit einem bestimmten Robotergerät noch weitere erhebliche Gefahren verbunden sein können.

Der Finger wird zwischen Gelenk 4 und Gelenk 5 des Roboters eingeklemmt;

Scharfe Kanten und Spitzen an Werkzeugen oder Werkzeugverbindern durchstechen die Haut;

Scharfe Kanten und scharfe Spitzen an Hindernissen in der Nähe der Flugbahn des Roboters durchstoßen die Haut;

Verstauchungen oder Frakturen durch den Aufprall der Nutzlast des Roboters auf eine feste Oberfläche;

Folgen von lockeren Schrauben, mit denen der Roboter oder das Werkzeug fixiert wird;

Gegenstände fallen vom Werkzeug herunter (z. B. durch unsachgemäßes Einspannen oder Stromausfall);

Bedienungsfehler durch unterschiedliche Not-Aus-Tasten an verschiedenen Maschinen.

Wenn der Roboter in einer nicht-kollaborativen Roboteranwendung installiert wird, bei der das Risiko durch die internen Sicherheitsfunktionen nicht ausreichend beseitigt werden kann (z. B. die Verwendung gefährlicher Werkzeuge), muss der Systemintegrator auf der Grundlage der Risikobewertung zusätzliche Schutzvorrichtungen installieren (z. B. die Verwendung von Schutzvorrichtungen, die den Integrator während der Installation und Programmierung schützen können). DUCO Robots Co., Ltd. haftet nicht für Schäden, die durch die Nichtinstallation von Schutzvorrichtungen entstehen.

Sicherheit Betrieb#

Not-Aus#

Der Notstopp ist ein Zustand, der Vorrang vor allen anderen Robotersteuerungsvorgängen hat und zu allen kontrollierten gefährlichen Stopps führt, die Motorleistung des Roboterantriebs unterbricht, aktiv bleibt, bis er zurückgesetzt wird, und nur durch manuelle Bedienung wiederhergestellt werden kann.

Der Not-Aus-Zustand bedeutet, dass die Stromversorgung unterbrochen ist und der Roboter sich nicht bewegen kann. Der Benutzer muss den Umkehrschritt durchführen, d. h. die Not-Aus-Taste zurücksetzen und die Taste „Power on“ auf dem Programmierhandgerät drücken, um den Normalbetrieb wieder aufzunehmen. Der Not-Aus-Schalter kann nicht als Risikominderungsmaßnahme, sondern nur als sekundäre Schutzeinrichtung verwendet werden.

Der Notstopp darf nicht für normale Programmstopps verwendet werden, da dies zusätzlichen unnötigen Roboterverschleiß verursachen kann.

Sicherheitsrelevante Funktionen#

Sicherheitsfunktion Einführung#

Für den Anschluss von anderen Robotern und zusätzlichen Schutzeinrichtungen sind die Roboter der GCR-Serie mit einer Vielzahl von internen Sicherheitsmerkmalen, Sicherheits-E/A für die Notstromversorgung sowie digitalen und analogen Steuersignalen ausgestattet.

Vorsicht

Die Verwendung und Konfiguration von Sicherheitsfunktionen und Schnittstellen muss gemäß den Risikobewertungsverfahren für jede Roboteranwendung erfolgen.

Stellt der Roboter einen Fehler oder eine Verletzung des Sicherheitssystems fest (z. B. wenn eine der Leitungen im Not-Aus-Kreis unterbrochen oder ein Sicherheitslimit verletzt wird), wird ein Stopp der Kategorie 0 ausgelöst.

Die Anhaltezeit sollte im Rahmen der Risikobewertung der Anwendung berücksichtigt werden.

Warnung

Die Verwendung von Sicherheitskonfigurationsparametern, die sich von den in der Risikobewertung ermittelten Parametern unterscheiden, kann dazu führen, dass Gefährdungen nicht angemessen beseitigt oder Risiken nicht ausreichend reduziert werden.

Stellen Sie sicher, dass Werkzeuge und Greifer richtig angeschlossen sind, damit bei einer Stromunterbrechung keine Gefahren entstehen.

Der Endeffektor ist nicht durch das GCR-Sicherheitssystem geschützt. Der Endeffektor und das Anschlusskabel werden nicht überwacht.

Sicherheitsstopp-Kategorien#

Je nach Situation kann der Roboter drei nach IEC 60204-1 definierte Stoppkategorien aktivieren. Diese Kategorien sind in der folgenden Tabelle definiert.

0(SS0)

Schalten Sie die Stromversorgung des Roboters sofort ab

1(SS1)

Reduzieren Sie die Geschwindigkeit jedes Gelenks sofort mit der schnellsten Beschleunigung auf 0, lassen Sie das Sperrtor hochschnellen, nachdem das Gelenk stillsteht, und schalten Sie die Stromversorgung des Roboters ab.

2(SS2)

Der Roboter wird bis zum Stillstand abgebremst, während die Flugbahn beibehalten wird. Nach dem Stillstand bleiben alle Gelenke im aktivierten Zustand und die Bremse wird nicht bewegt.

Umschalten zwischen Haltestellenkategorien:

Wenn ein Stopp der Kategorie 1 ausgeführt wird, wird gleichzeitig ein Timer ausgelöst. Bleibt der Roboter nach 500ms über der eingestellten sicheren Geschwindigkeit, schaltet er auf Stopp der Kategorie 0 um.

Sicherheitsmerkmale#

Die in der folgenden Tabelle aufgeführten Sicherheitsfunktionen des kollaborativen Roboters DUCO befinden sich im Roboter und dienen der Steuerung des Robotersystems, d. h. des Roboters und der angeschlossenen Werkzeuge/Effektoren. Die Robotersicherheitsfunktion wird verwendet, um das durch eine Risikobewertung ermittelte Risiko für das Robotersystem zu verringern.

Nothalt (ES)

Ausführen von SS1

Schutzhalt

Ausführen von SS2

Sicherer Betriebshalt (SOS)

Nach Ausführung von SS2 wird die SOS-Überwachung ausgelöst, um die aktuelle Roboterpositionsabweichung zu überwachen, und SS0 wird ausgelöst, wenn sie verletzt wird.

Sichere Gelenkposition (SLP)

Gemäß der Schwellenwerteinstellung wird SS2 ausgelöst, wenn die Gelenkposition den Schwellenwert erreicht. Wenn die Gelenkgrenze ausgelöst wird, wird SS0 direkt ausgelöst.

Sichere Gelenkgeschwindigkeit (SLS)

Gemäß der Schwellenwerteinstellung wird SS2 ausgelöst, wenn die Gelenkgeschwindigkeit den Schwellenwert erreicht. Wenn die Gelenkgeschwindigkeitsgrenze ausgelöst wird, wird SS0 direkt ausgelöst.

TCP-Positionsgrenze

Eine Sicherheitsebene kann eingestellt werden, um den Arbeitsbereich des Roboters zu begrenzen, der gemäß dem Schwellenwert eingestellt wird. Wenn der Schwellenwert erreicht ist, wird SS2 ausgelöst. Wenn die Sicherheitsebene ausgelöst wird, löst der Sicherheitscontroller direkt SS0 aus. Es sind maximal sechs Sicherheitsebenen und drei TCP-Koordinatensysteme zulässig.

TCP-Geschwindigkeitsgrenze

Gemäß der Schwellenwerteinstellung wird SS2 ausgelöst, wenn der Schwellenwert erreicht wird. Wenn die TCP-Geschwindigkeitsgrenze ausgelöst wird, löst der Sicherheitscontroller direkt SS0 aus.

Ellbogenpositionsgrenze

Gemäß der Schwellenwerteinstellung wird SS2 ausgelöst, wenn der Schwellenwert erreicht wird. Wenn die Ellbogenpositionsbeschränkung ausgelöst wird, löst der Sicherheitscontroller direkt SS0 aus.

Ellbogengeschwindigkeitsgrenze

Gemäß der Schwellenwerteinstellung wird SS2 ausgelöst, wenn der Schwellenwert erreicht wird. Wenn die Ellbogengeschwindigkeitsgrenze ausgelöst wird, löst der Sicherheitscontroller direkt SS0 aus.

Gelenkkraftgrenze

Gemäß der Schwellenwerteinstellung wird SS2 ausgelöst, wenn der Schwellenwert erreicht wird. Wenn die Gelenkdrehmomentgrenze ausgelöst wird, löst der Sicherheitscontroller direkt SS0 aus.

TCP-Kraftgrenze

Gemäß der Schwellenwerteinstellung wird SS2 ausgelöst, wenn der Schwellenwert erreicht wird. Wenn die Endkraftgrenze ausgelöst wird, löst der Sicherheitscontroller direkt SS0 aus.

Ellbogenkraftgrenze

Gemäß der Schwellenwerteinstellung wird SS2 ausgelöst, wenn der Schwellenwert erreicht wird. Wenn die Ellenbogenkraftgrenze ausgelöst wird, löst der Sicherheitscontroller direkt SS0 aus.

Leistungsgrenze

Gemäß der Schwellenwerteinstellung wird SS2 ausgelöst, wenn der Schwellenwert erreicht wird. Wenn die Leistungsgrenze ausgelöst wird, löst der Sicherheitscontroller direkt SS0 aus.

Modusschaltereingang

Wenn der physische Eingang deaktiviert ist, können Sie über die Benutzeroberfläche umschalten. Aber nicht beide gleichzeitig. SS2 wird ausgelöst, wenn der Modus geändert wird. Wenn das Skript angehalten wird, kann das Skript weiter ausgeführt werden.

Geräteeingang aktivieren

Sie können wählen, ob Sie diesen Eingang aktivieren möchten. Dieser Eingang ist nur im manuellen Modus und nicht im automatischen Modus gültig. Eine Verletzung löst SS2 aus.

Schutzstoppeingang

Wenn dieser Parameter in allen Modi gültig ist, wird SS2 ausgelöst. Wenn der Sicherheitsschutz-Reset-Eingang nicht aktiviert ist, wird er automatisch zurückgesetzt, nachdem das Signal verschwindet. Andernfalls muss der Reset-Eingang ausgelöst werden, bevor der Reset durchgeführt werden kann.

Eingang zum Zurücksetzen des Schutzstopps

Sie können wählen, ob der Signaleingang zurückgesetzt werden soll. Wenn der Sicherheitsschutz-Reset aktiviert ist, muss der Kanalsignaleingang aktiviert werden, bevor die Bewegung fortgesetzt werden kann, wenn der auslösende Sicherheitsschutz stoppt und das auslösende Signal verschwindet. Die steigende Flanke ist gültig und der hohe Pegel muss 500 ms lang aufrechterhalten werden.

Eingang zum automatischen Schutzstopp

Dieser Parameter ist nur im automatischen Modus gültig. SS2 wird ausgelöst. Nachdem das Signal verschwunden ist, kehrt der Sicherheitsmodus zum Normalzustand zurück.

Eingang zum Zurücksetzen des automatischen Schutzstopps

Ähnlich wie der Eingang zum Zurücksetzen des Schutzstopps ist er nur für den Schutzstopp gültig, der durch den Eingang zum automatischen Schutzstopp ausgelöst wird.

Ausgang zum Nothalt des Systems

Dieses Signal wird nur generiert, wenn das System durch einen Ausgang zum Nothalt des Schutzstopps ausgelöst wird.

Ausgang zum Schutzstopp

Dieses Signal wird ausgegeben, wenn der Eingang zum Schutzstopp den Ausgang zum automatischen Schutzstopp auslöst.

Automatikmodus-Schutz stoppt Ausgabe

Dieses Signal wird nur ausgegeben, wenn der Schutz im Automatikmodus stoppt.

Reduzierungsmodus

Der reduzierte Modus wird ausgelöst und Parameter, die sich auf den reduzierten Modus beziehen, werden verwendet.

Reduzierungsmodus-Ausgabe

Das Signal kann global ausgegeben werden.

Wiederherstellungsmodus

Wenn die Gelenkgrenze oder TCP-Grenze überschritten wird, müssen Sie neu starten, um in den Wiederherstellungsmodus zu wechseln. Der Wiederherstellungsmodus begrenzt die Gelenkgeschwindigkeit auf nicht mehr als 30 Grad/s und die Endgeschwindigkeit auf nicht mehr als 250 mm/s.

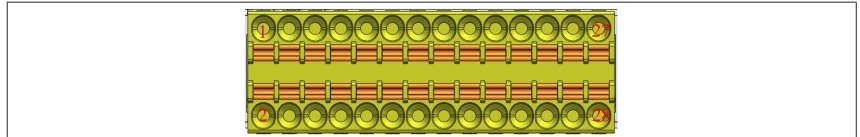

Sicherheits-IO-Schnittstellen#

Die Sicherheits-IO-Schnittstelle ist eine externe SCram- und Sicherheitsein- und -ausgangsschnittstelle, die vom Schaltschrank bereitgestellt wird, einschließlich 1 SCram-Signaleingang (passives Signal), 1 SCram-Rückmeldeausgang (aktives Signal), 1 Schutzstopp-Eingang (passives Signal), 2 konfigurierbare Sicherheitseingänge (passives Signal) und 2 konfigurierbare Sicherheitsausgänge (aktives Signal). Unter ihnen sind der Scram-Signaleingang, der Schutzstopp-Eingang und der konfigurierbare Sicherheitseingang für die Elektronik mit hohem Pegel gültig, und der effektive Pegel beträgt 11V-30VDC; Wenn der konfigurierbare Sicherheitsausgang und der Scram-Rückmeldeausgang verwendet werden, muss das Relais zum Schalten angeschlossen werden.

Konfigurierbare Sicherheitseingänge können wie folgt konfiguriert werden: Eingang für Guard Reset, Eingang für Auto-Mode Guard Stop, Eingang für Auto-Mode Guard Reset, Eingang für Reduce Mode. Konfigurierbare Sicherheitsausgänge können wie folgt konfiguriert werden: Guard-Reset-Ausgang, Auto-Mode-Guard-Stop-Ausgang, Reduce-Mode-Ausgang. Die Schnittstelle ist wie folgt definiert:

Definition der Sicherheits-E/A-Schnittstelle

ID |

Signaldefinition |

ID |

Signaldefinition |

|---|---|---|---|

5 |

PS1+ (Sicherheitsstopp-Eingang 1+) |

6 |

PS1- (Sicherheitsstopp-Eingang 1-) |

7 |

PS2+ (Sicherheitsstopp-Eingang 2+) |

8 |

PS2- (Sicherheitsstopp-Eingang 2-) |

9 |

CI1_1+ Konfigurierbarer Sicherheitseingang 1 (1+)] |

10 |

CI1_1- [Konfigurierbarer Sicherheitseingang 1 (1-)] |

11 |

CI1_2+ [Konfigurierbarer Sicherheitseingang 1 (2+)] |

12 |

CI1_2- [Konfigurierbarer Sicherheitseingang 1 (2-)] |

13 |

CI2_1+ [Konfigurierbarer Sicherheitseingang 2 (1+)] |

14 |

CI2_1- [Konfigurierbarer Sicherheitseingang 2 (1-)] |

15 |

CI2_2+ Konfigurierbarer Sicherheitseingang 2 (2+)] |

16 |

CI2_2- [Konfigurierbarer Sicherheitseingang 2 (2-)]] |

17 |

EI1+ (Systemnotausgang 1+) |

18 |

EI1- (Systemnotausgang 1-) |

19 |

EI2+ (System-Notausgang 2+) |

20 |

EI2- (System-Notausgang 2-) |

21 |

CO1_1+[Konfigurierbarer Sicherheitsausgang 1 (1+)] |

22 |

CO1_1-[Konfigurierbarer Sicherheitsausgang 1 (1-)] |

23 |

CO1_2+[Konfigurierbarer Sicherheitsausgang 1 (2+)] |

24 |

CO1_2-[Konfigurierbarer Sicherheitsausgang 1 (2-)] |

25 |

CO2_1+[Konfigurierbarer Sicherheitsausgang 2 (1+)] |

26 |

CO2_1-[Konfigurierbarer Sicherheitsausgang 2 (1-)] |

27 |

CO2_2+[Konfigurierbarer Sicherheitsausgang 2 (2+)] |

28 |

CO2_2-[Konfigurierbarer Sicherheitsausgang 2 (2-)] |

Verletzungs- und Kollisionsgefahr durch Klemmen#

Es gibt blinde Flecken in der Kollisionserkennungsfunktion während des tatsächlichen Betriebs des Roboters, daher müssen die Benutzer auf das Risiko eines Versagens der Kollisionserkennung oder einer Verletzung der Klemme unter besonderen Arbeitsbedingungen achten. Im Folgenden werden drei typische Arbeitsbedingungen beschrieben.

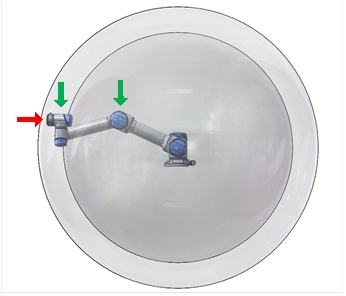

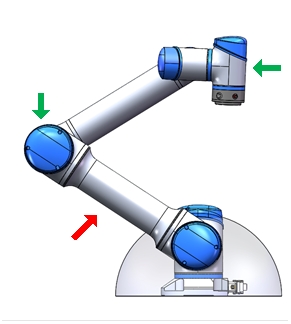

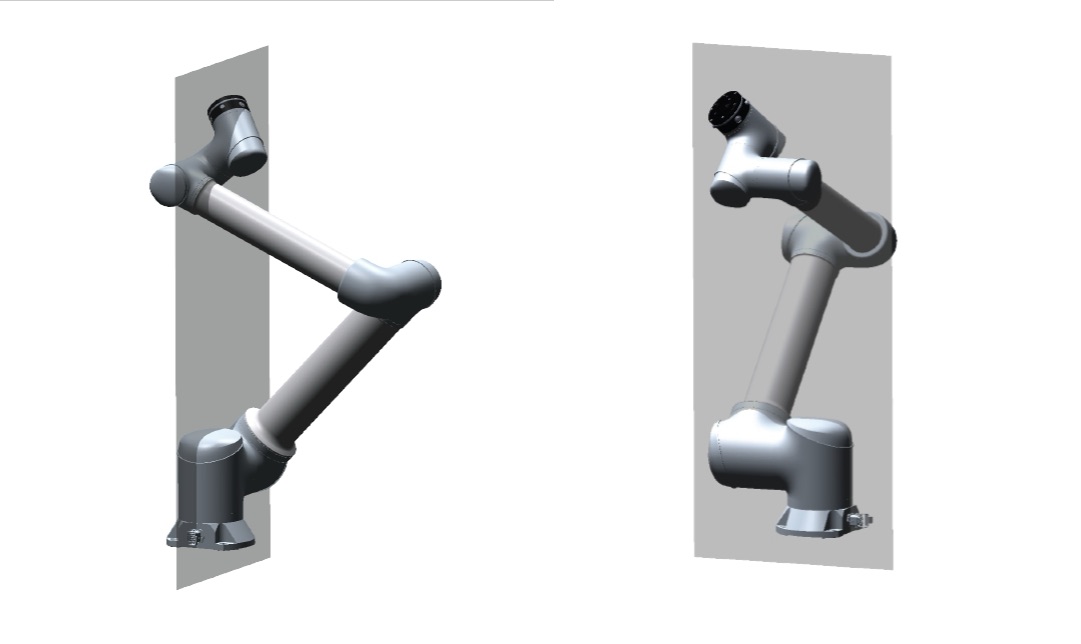

Arbeitsbedingung 1: Wenn die Endposition des Roboters mehr als 1000 mm von der Mitte des Robotersockels entfernt ist, ist der Roboter, wenn er sich in Richtung des roten Pfeils bewegt, wie in ABB. 2.6.1 und ABB. 2.6.2 gezeigt, weniger empfindlich gegenüber externen Kräften in der Bewegungsrichtung und ist anfälliger für Klemmverletzungen. Bewegt sich der Roboter in Richtung des grünen Pfeils, wie in ABB. 2.6.1 und ABB. 2.6.2 dargestellt, reagiert er bei einer Kollision mit der äußeren Umgebung empfindlich auf die durch die Kollision verursachte äußere Kraft.

ABB. 2.6.1 Vorderansicht des Roboters unter Arbeitsbedingungen

ABB. 2.6.2 Draufsicht des Roboters unter Arbeitsbedingungen

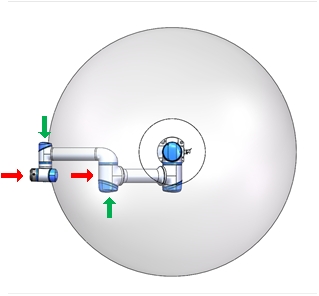

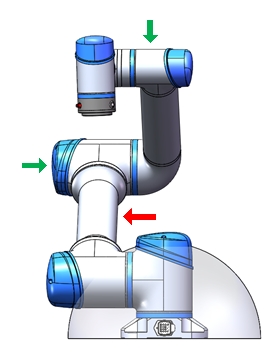

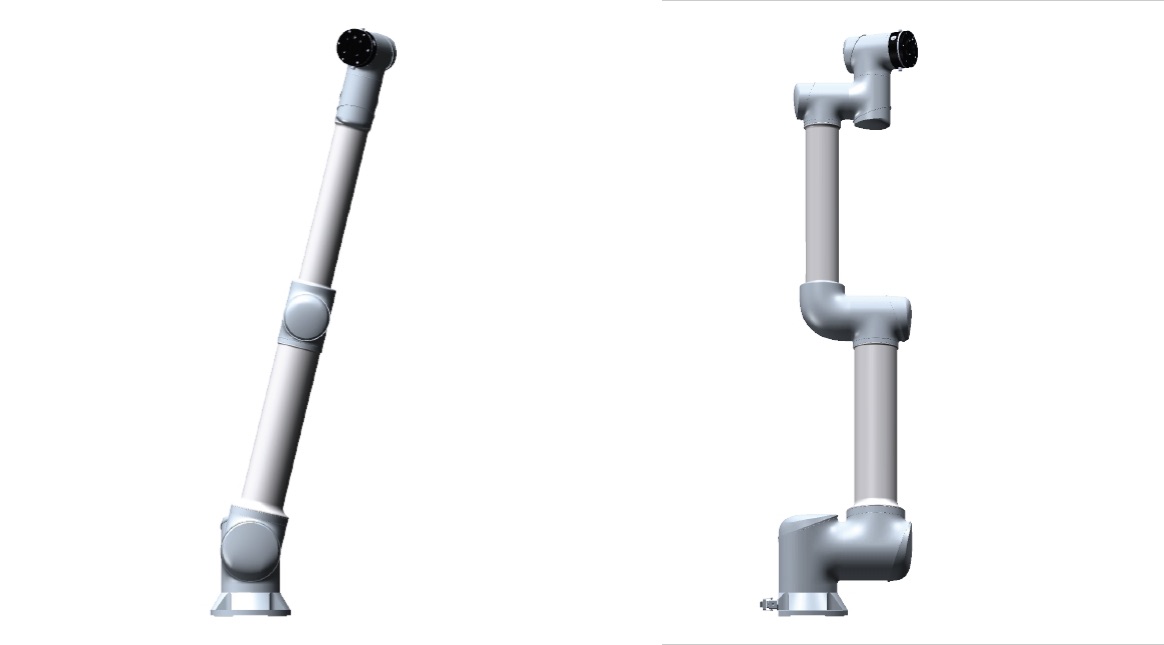

Arbeitsbedingung 2: Mit der Z-Richtung der Roboterbasis als Zentrum und dem Radius von etwa 350 mm, wenn der Kontaktpunkt innerhalb dieses Bereichs liegt und die Richtung der Kontaktkraft senkrecht zu der Ebene ist, in der sich die Verbindungsstange von Gelenk 2 und Gelenk 3 befindet, ist die Kollisionserkennungsfunktion schwierig, die Kollision zwischen dem Roboter und der Außenwelt zu erkennen. Die roten Pfeile in Abbildung 2.6.3 und Abbildung 2.6.4 zeigen: Wenn die Richtung der Kontaktkraft zwischen dem Roboter und der Außenwelt mehr mit der Richtung der Basismarkierung Z übereinstimmt, reagiert der Roboter empfindlicher auf die durch die Kollision erzeugte externe Kraft, wie der grüne Pfeil in Abbildung 2.6.3 zeigt.

Abbildung 2.6.3 Vorderansicht des Arbeitszustands 2

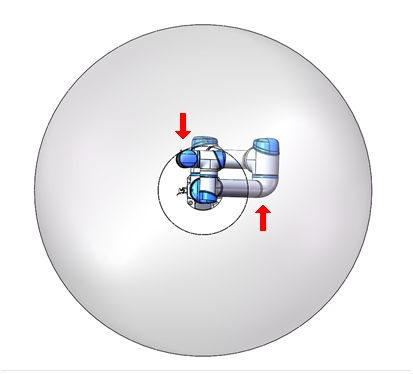

ABB. 2.6.4 Draufsicht auf den Betriebszustand 2

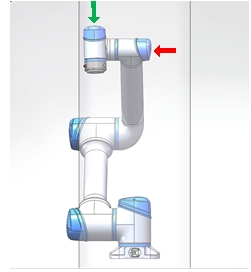

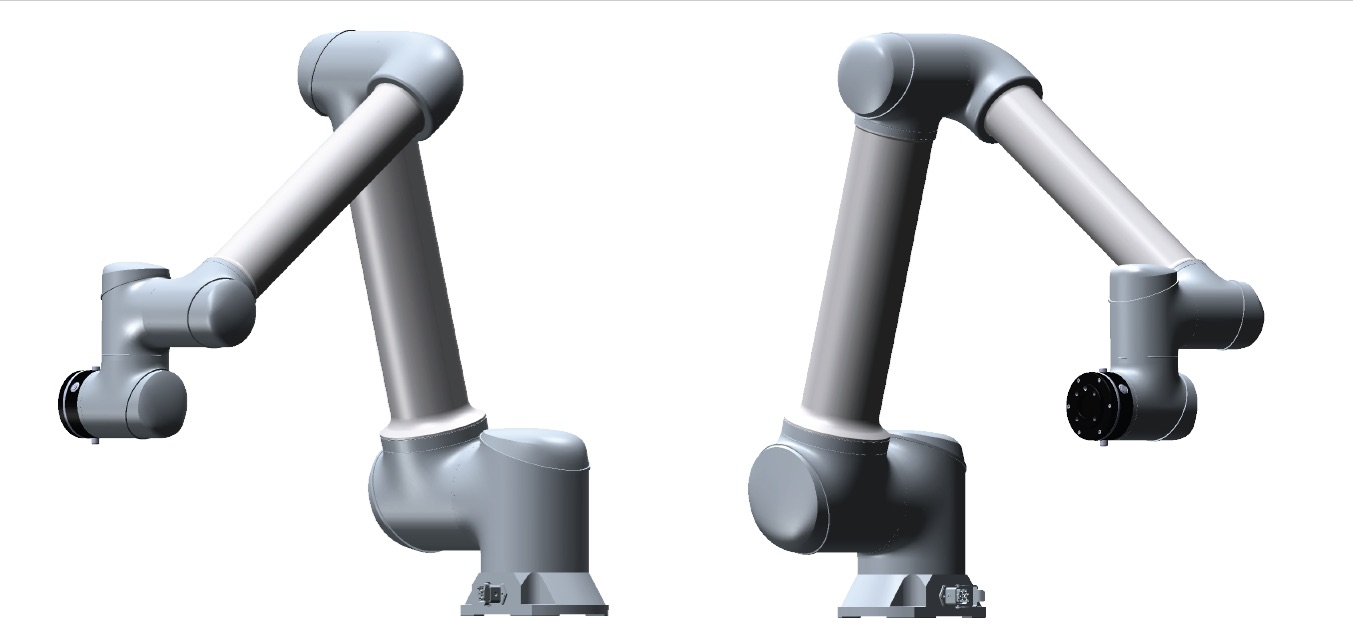

Arbeitsbedingung 3: Unabhängig von der Position und dem Bewegungszustand des Roboters ist es bei einer Kollision mit der Außenwelt schwierig für den Roboter, diese Art von Kollision zu erkennen, wenn der Kollisionspunkt auf den Ursprung der Basisposition des Roboters zentriert ist und der Radius etwa 350 mm beträgt, und die Gefahr von Quetschverletzungen ist wahrscheinlicher, wie der rote Pfeil in ABB. 2.6.5 und ABB. 2.6.6 zeigt. Wenn der Kollisionspunkt außerhalb des Bereichs liegt und die in den Arbeitsbedingungen 1 und 2 beschriebenen Bedingungen für die Kollisionserkennung nicht erfüllt, kann der Roboter die Kollision mit der Außenwelt leichter erkennen, wie der grüne Pfeil in Abbildung 2.6.5 und Abbildung 2.6.6 zeigt.

ABB. 2.6.5 Dreiseitenansicht der Arbeitsbedingungen

Abbildung 2.6.6 Drei positive Ansichten über die Arbeitsbedingungen

Für alle oben beschriebenen Arbeitsbedingungen gilt: Bewegt sich der Roboter in eine Richtung, die nicht auf eine externe Kollisionserkennung anspricht, sollte die Fahrgeschwindigkeit an diesem Punkt so weit wie möglich reduziert werden, um die Kollaborationskräfte des Roboters mit der Außenwelt zu begrenzen.

Wenn es unglücklicherweise zu einem Nip-Unfall kommt, kann das manuelle Lösen der Haltebremse dazu dienen, den Schaden zu begrenzen.

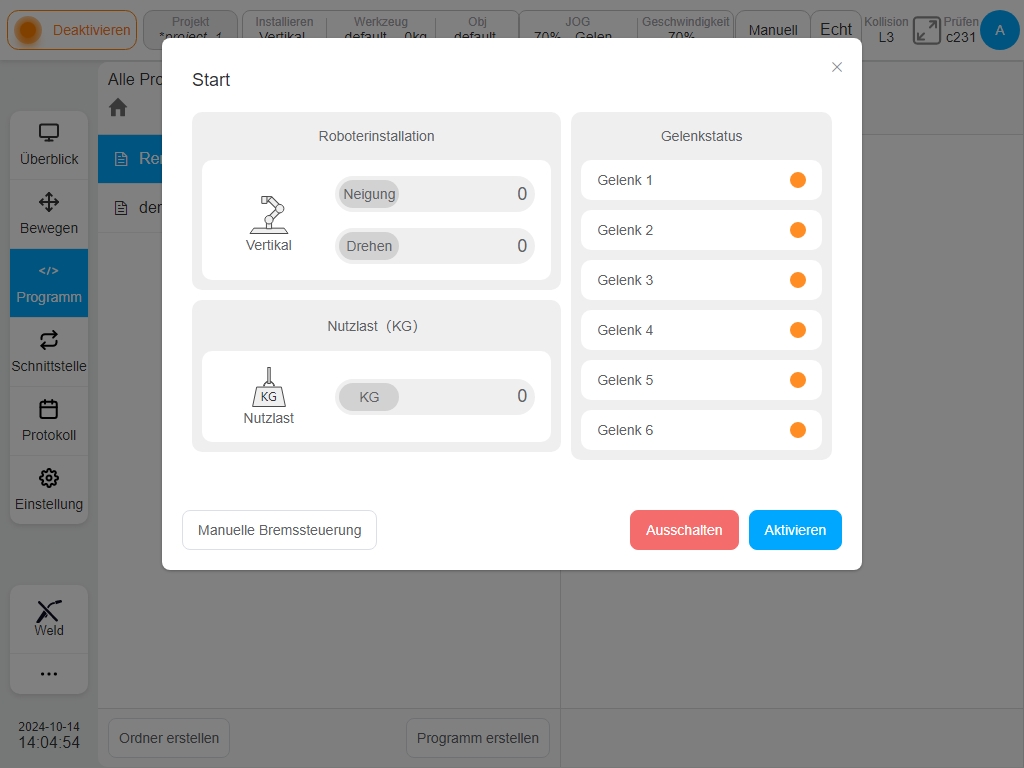

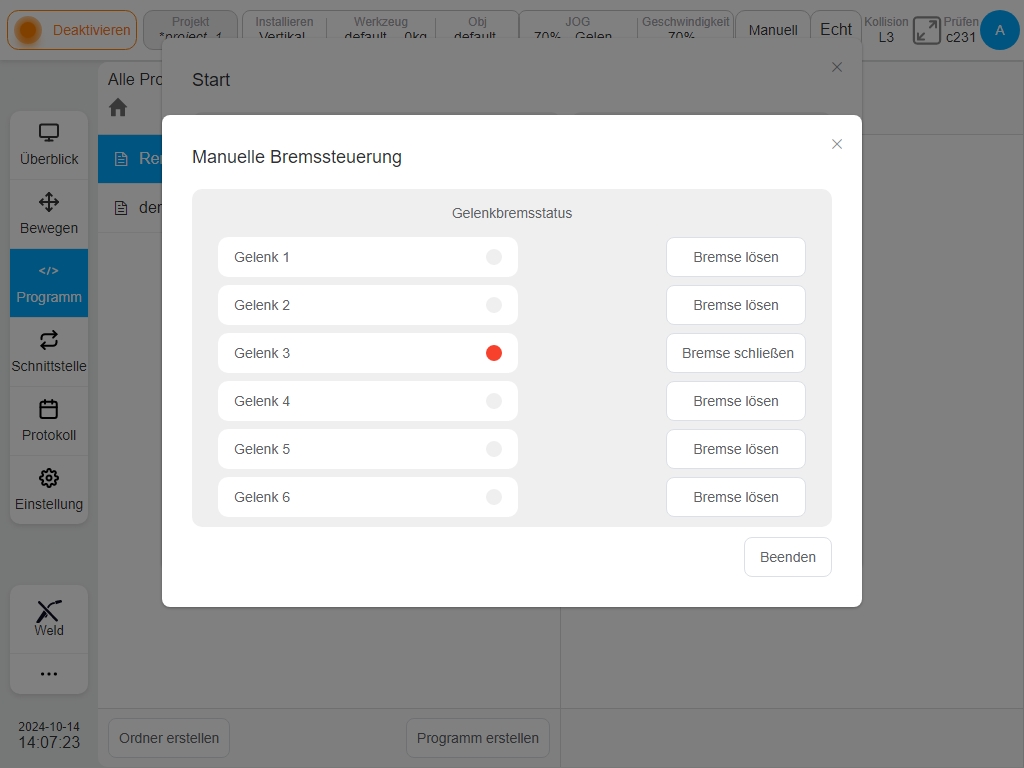

Wenn der Roboter eingeschaltet, aber nicht aktiviert ist, können Sie die Funktion „Manuelles Lösen der Bremse“ in der unteren linken Ecke der Benutzeroberfläche starten. Nachdem Sie auf die Schaltfläche „Manuelles Lösen der Bremse“ geklickt haben, wechselt die Benutzeroberfläche wie in der Abbildung unten dargestellt:

Durch Klicken auf die Schaltfläche „Bremse lösen“ kann die Bremse des entsprechenden Gelenks gelöst werden, wodurch das Gelenk ohne Strom angetrieben werden kann. Die rote Kontrollleuchte auf der linken Seite der Schnittstelle zeigt den Status der Haltebremse an. Mit einem Klick auf die Schaltfläche „Bremse schließen“ wird die Bremse des entsprechenden Gelenks geschlossen.

Risiko der Überschreitung der Roboter-Singularität#

Der Roboter wird automatisch langsamer, wenn er in der Nähe der Singularität eine Bewegungsplanung (gerade Linie, Bogen usw., ohne Gelenkbewegung) durchführt, und sollte beim Einlernen die Singularität vermeiden oder mit einer Gelenkbewegung über die Singularität fahren. Für die Konfiguration der GCR-Serie gibt es singuläre Schulterpunkte, singuläre Ellbogenpunkte und singuläre Handgelenkspunkte.

Singularität der Schultern#

Wenn sich der Mittelpunkt des Handgelenks O6 auf der Achse J1 von Gelenk 1 befindet, wird gleichzeitig die Schulter-Singularität verursacht, was zu keiner Lösung für Gelenk 1 führt. Ein singulärer Effekt tritt auch auf, wenn sich O6 sehr nahe an J1 befindet, wobei eine Bewegung des Endes zu einer Übersteuerung von Gelenk 1 führen kann. Die folgende Abbildung zeigt eine singuläre Pose in der Nähe der Pose.

Abbildung 2.7.1 Schulter-Singularität Referenzpose

Ellenbogen-Singularität#

Wenn die Achsen des Gelenks 2, des Gelenks 3 und des Gelenks 4 (J2, J3 und J4) koplanar sind, ergibt sich keine Lösung für das Gelenk 2. Wenn sich das Gelenk 3 in einer nahezu singulären Stellung nahe 0 Grad befindet, kann die Bewegung des Endes dazu führen, dass die Gelenke 2, 3 und 4 übersteuert werden. Die Abbildung unten zeigt die singuläre Stellung in der Nähe des Ellbogens:

Abbildung 2.7.2 Referenzposition für die Singularität des Ellenbogens

Singularität des Handgelenks#

Wenn sich das Gelenk 5 bei 0 Grad befindet, gibt es keine Lösung für das Gelenk 6, was zu einer Singularität des Handgelenks führt. Wenn das Gelenk 5 in der Nähe von 0 Grad ist, zeigt sich eine singuläre Haltung in der Nähe des Handgelenks, und das Bewegen des Endes kann dazu führen, dass das Gelenk 4, das Gelenk 5 und das Gelenk 6 zu schnell sind. Siehe dazu die folgende Abbildung:

Abbildung 2.7.3 Handgelenk-Singularitäts-Referenzpose

Wenn der Roboter auf oder in die Nähe eines singulären Punktes fährt, wie in der obigen Abbildung dargestellt, kann die geplante Bewegung auf der Grundlage kartesischer Koordinaten nicht umgekehrt für die gemeinsame Bewegung jeder Achse gelöst werden, und die Bewegungsplanung kann nicht korrekt durchgeführt werden. Daher kann die Knotenbewegung oder der Bewegungsbefehl movej verwendet werden.

Vorsicht

Vermeiden Sie die Verwendung von Befehlen wie Geraden, Bögen und die Bewegung der Enden in den Richtungen X, Y, Z, RX, RY und RZ in der Nähe der Singularitätspunkte. Es besteht die Gefahr, dass der Roboter steckenbleibt.

Bei Flugbahnen mit einmaligen Risiken müssen diese vor der Durchführung vollständig bewertet werden.