Seguridad#

Visión general#

Este documento presenta información importante correspondiente a cuestiones de seguridad y evaluación de riesgos a la que se debe prestar atención al instalar, utilizar y mantener el robot y sus componentes, que el usuario debe leer y comprender antes de encender el robot por primera vez.

Antes de realizar cualquier operación, asegúrese de haber leído todas las instrucciones de funcionamiento suministradas con el dispositivo, especialmente los peligros, advertencias y precauciones que puedan poner en peligro la seguridad del cuerpo humano y del dispositivo para minimizar la posibilidad de accidentes. Si este documento difiere del documento entregado con el dispositivo, prevalecerá el documento entregado con el dispositivo.

El personal responsable de la instalación y el mantenimiento del aparato debe ser profesional formado que domine los métodos de funcionamiento adecuados y todas las precauciones de seguridad. Sólo el personal formado y cualificado está autorizado a instalar y mantener los dispositivos.

Alcance efectivo y declaración de responsabilidad#

Esta información no cubre cómo diseñar, instalar y operar un sistema robótico completo, ni todos los dispositivos periféricos que pueden afectar a la seguridad de todo el sistema. Un sistema bien diseñado es necesario para proteger la seguridad del personal y debe instalarse de acuerdo con los requisitos de seguridad establecidos en las normas y reglamentos del país donde vaya a instalarse el robot.

El integrador del robot será responsable de garantizar que el sistema del robot cumpla con las leyes y reglamentos de seguridad aplicables del país o región en el que se encuentre, y que el dispositivo de seguridad necesario para proteger al operador del sistema del robot esté correctamente diseñado e instalado.

Los detalles son, entre otros, los siguientes:

Garantizar que los sistemas robotizados cumplen todos los requisitos básicos;

Realice una evaluación de riesgos de todo el sistema;

Asegúrese de que el diseño y la instalación de todo el sistema son precisos;

Realice los ajustes de seguridad adecuados en el software y asegúrese de que no son modificados por los usuarios;

Elaborar instrucciones de uso detalladas;

Emitir una declaración de conformidad;

Recopilar toda la información en documentos técnicos;

Etiquete el sistema robótico instalado con el logotipo y la información de contacto del integrador.

DUCO Robots Co., Ltd. se compromete a proporcionar información de seguridad fiable y no será responsable a menos que exista negligencia intencionada o grave por parte de DUCO Robots Co., Ltd. a la hora de proporcionar información de seguridad fiable. Debe quedar claro que aunque todo se haga de acuerdo con un funcionamiento seguro, no hay garantía de que el sistema de robot no cause daños personales y materiales al usuario.

DUCO Robots Co., Ltd. no será responsable de las pérdidas del usuario causadas por los siguientes motivos:

Acontecimientos de fuerza mayor (catástrofes naturales, incendios, guerras, etc.);

Daños naturales o desgaste del sistema del robot;

El entorno operativo del sitio (por ejemplo, voltaje, temperatura, humedad, etc.) o los factores externos (por ejemplo, interferencias externas, etc.) no pueden cumplir los requisitos ambientales para el funcionamiento normal que se han solicitado;

El sistema de robot no se ha instalado correctamente (incluso no se ha vuelto a instalar correctamente después de la reubicación);

Debido a un uso intencionado o negligente por parte del usuario o de un tercero, a un uso inadecuado (incluido el hecho de que el usuario no lo utilice de acuerdo con este manual del usuario y/u otros requisitos de DUCO Robots Co., Ltd.) o a sabotaje.

A menos que se acuerde lo contrario, DUCO Robots Co., Ltd. no será responsable de las pérdidas indirectas, especiales o incidentales causadas por el uso del sistema del robot, incluyendo pero no limitado a la pérdida de ingresos, pérdida de ganancias reales o esperadas, pérdida de negocio, pérdida de oportunidades, pérdida de fondo de comercio, pérdida de reputación, pérdida de datos, daños o divulgación.

Evaluación de riesgos#

La evaluación de riesgos es una de las tareas más importantes que debe realizar un integrador. El propio robot es una máquina parcialmente terminada, y la seguridad de la instalación del robot depende de cómo se integre (por ejemplo, herramientas, obstáculos y otra maquinaria).

Se recomienda que el integrador realice la evaluación de riesgos de acuerdo con las disposiciones de las normas internacionales ISO 12100, ISO 10218-2, ISO/TS 15066 (o las normas nacionales correspondientes, como las normas chinas GB 15706, GB 11291.2, GB/T 36008). Los integradores que realicen evaluaciones de riesgos deben tener en cuenta todos los procedimientos de trabajo a lo largo de la vida útil del robot, incluidos, entre otros, los siguientes:

Enseñar a los robots a desarrollar instalaciones robotizadas;

Diagnóstico de averías y mantenimiento;

Funcionamiento normal de la instalación del robot.

La evaluación de riesgos debe realizarse antes de encender el robot por primera vez. Parte de la evaluación de riesgos realizada por el integrador consiste en identificar los ajustes de configuración de seguridad correctos y determinar si se necesitan botones de parada de emergencia adicionales y otras medidas de protección.

A continuación se identifican los principales riesgos que los integradores deben tener en cuenta. Tenga en cuenta que puede haber otros riesgos importantes asociados a un dispositivo robótico concreto.

El dedo se intercala entre la articulación 4 y la articulación 5 del robot;

Los bordes afilados y las puntas afiladas de las herramientas o conectores de herramientas perforan la piel;

Los bordes afilados y las puntas afiladas de los obstáculos cercanos a la trayectoria del robot perforan la piel;

Esguinces o fracturas debidos al impacto entre la carga útil del robot y una superficie sólida;

Consecuencias de los pernos sueltos utilizados para sujetar el robot o la herramienta;

Los objetos se caen de la herramienta (por ejemplo, debido a una sujeción incorrecta o a un corte de corriente);

Errores de funcionamiento debidos a botones de parada de emergencia diferentes en máquinas diferentes.

Si el robot se instala en una aplicación de robot no colaborativa en la que el riesgo no puede eliminarse adecuadamente utilizando sus características de seguridad internas, (por ejemplo, el uso de herramientas peligrosas), el integrador del sistema debe instalar una protección adicional basada en la evaluación de riesgos (por ejemplo, el uso de dispositivos de protección que puedan proteger al integrador durante la instalación y la programación). DUCO Robots Co., Ltd. no será responsable de los daños causados por la no instalación de dispositivos de protección.

Operación de seguridad#

Parada de emergencia#

La parada de emergencia es una condición que tiene prioridad sobre todas las demás operaciones de control del robot y provocará todas las paradas peligrosas controladas, eliminará la alimentación del motor del accionamiento del robot, permanecerá activa hasta que se restablezca y sólo podrá restablecerse mediante una operación manual.

El estado de parada de emergencia presenta que el sistema de alimentación está desconectado y el robot no puede moverse. El usuario debe realizar el paso de reversión, es decir, restablecer el botón de parada de emergencia y pulsar el botón «Encendido» en la consola de programación para reanudar el funcionamiento normal. La parada de emergencia no puede utilizarse como medida de reducción de riesgos, pero sí como dispositivo de protección secundario.

La parada de emergencia no debe utilizarse para las paradas normales del programa, ya que puede provocar un desgaste adicional innecesario del robot.

Funciones relacionadas con la seguridad#

Función de seguridad Introducción#

Para conectar otros robots y dispositivos de protección adicionales, los robots de la serie GCR están equipados con diversas funciones de seguridad internas, E/S de seguridad de interfaz eléctrica de emergencia, así como señales de control digitales y analógicas.

Prudencia

El uso y la configuración de las funciones e interfaces de seguridad deben seguir los procedimientos de evaluación de riesgos para cada aplicación de robot.

Si el robot detecta un fallo o violación en el sistema de seguridad (por ejemplo, si se corta uno de los cables del circuito de Paro de Emergencia o se viola un límite de seguridad), se inicia un Paro de Categoría 0.

El tiempo de parada debe tenerse en cuenta como parte de la evaluación de riesgos de la aplicación.

Advertencia

La utilización de parámetros de configuración de seguridad distintos de los determinados por la evaluación de riesgos puede dar lugar a peligros que no se eliminen razonablemente o a riesgos que no se reduzcan lo suficiente.

Asegúrese de que las herramientas y las pinzas están conectadas adecuadamente para que, en caso de interrupción del suministro eléctrico, no se produzcan riesgos.

El efector final no está protegido por el sistema de seguridad GCR. El efector final y el cable de conexión no están vigilados.

Categorías de paradas de seguridad#

En función de la situación, el robot puede activar tres categorías de parada definidas según la norma IEC 60204-1. Estas categorías se definen en la tabla siguiente.

0(SS0)

Cortar la energía del robot inmediatamente

1(SS1)

Reducir inmediatamente la velocidad de cada articulación a 0 con la aceleración más rápida, levantar la compuerta de bloqueo después de que la articulación esté estacionaria y cortar la fuente de alimentación del robot.

2(SS2)

El robot se desacelera hasta que se queda estacionario mientras mantiene la trayectoria. Después de la detención, todas las articulaciones permanecen en el estado habilitado y el freno no se mueve.

Pasar de una categoría de parada a otra:

Cuando se realiza una parada de Categoría 1, se activa simultáneamente un temporizador. Si el robot permanece por encima de la velocidad de seguridad establecida después de 500 ms, cambiará a la parada de Categoría 0.

Características de seguridad#

Las funciones de seguridad del robot colaborativo DUCO enumeradas en la tabla siguiente se encuentran en el robot y están destinadas a controlar el sistema del robot, es decir, el robot y las herramientas/efectores finales conectados. La función de seguridad del robot se utiliza para reducir el riesgo para el sistema del robot según lo determinado por una evaluación de riesgos.

Parada de emergencia (ES)

Ejecutando SS1

Parada de protección

Ejecutando SS2

Parada de funcionamiento segura (SOS)

Después de ejecutar ss2, se activará la monitorización de SOS para supervisar la desviación de la posición actual del robot y se activará SS0 si se viola

Posición limitada segura de la articulación (SLP)

Según la configuración del umbral, SS2 se activa cuando la posición de la articulación alcanza el umbral. Si se activa el límite de la articulación, ss0 se activa directamente.

Velocidad limitada segura de la articulación (SLS)

Según la configuración del umbral, SS2 se activa cuando la velocidad de la articulación alcanza el umbral. Si se activa el límite de velocidad de la articulación, ss0 se activa directamente.

Límite de posición TCP

Se puede configurar un plano de seguridad para limitar el área de trabajo del robot, que se configura según el valor del umbral. Cuando se alcanza el valor umbral, se activa SS2. Si se activa el plano de seguridad, el controlador de seguridad activa directamente SS0. Se permiten un máximo de seis planos de seguridad y tres sistemas de coordenadas TCP.

Límite de velocidad TCP

Según la configuración del umbral, SS2 se activa cuando se alcanza el umbral. Si se activa el límite de velocidad TCP, el controlador de seguridad activa directamente SS0.

Límite de posición del codo

Según la configuración del umbral, SS2 se activa cuando se alcanza el umbral. Si se activa la restricción de posición del codo, el controlador de seguridad activa directamente SS0.

Límite de velocidad del codo

Según la configuración del umbral, SS2 se activa cuando se alcanza el umbral. Si se activa el límite de velocidad del codo, el controlador de seguridad activa directamente SS0.

Límite de fuerza de la articulación

Según la configuración del umbral, SS2 se activa cuando se alcanza el umbral. Si se activa el límite de par de la articulación, el controlador de seguridad activa directamente SS0.

Límite de fuerza TCP

Según la configuración del umbral, SS2 se activa cuando se alcanza el umbral. Si se activa el límite de fuerza final, el controlador de seguridad activa directamente ss0.

Límite de fuerza del codo

Según la configuración del umbral, SS2 se activa cuando se alcanza el umbral. Si se activa el límite de fuerza del codo, el controlador de seguridad activa directamente ss0.

Límite de potencia

Según la configuración del umbral, SS2 se activa cuando se alcanza el umbral. Si se activa el límite de potencia, el controlador de seguridad activa directamente ss0.

Entrada de cambio de modo

Si la entrada física está deshabilitada, puede cambiar a través de la interfaz de usuario. Pero no ambas al mismo tiempo. SS2 se activa cuando se cambia el modo. Si el script está en pausa, el script puede continuar ejecutándose.

Habilitar entrada del dispositivo

Puede elegir si desea habilitar esta entrada. Esta entrada es válida solo en modo manual y no en modo automático. La violación activa SS2.

Entrada de parada de protección

Si este parámetro es válido en todos los modos, se activa SS2. Si la entrada de reinicio de protección de seguridad no está activada, se reinicia automáticamente después de que desaparezca la señal. De lo contrario, se debe activar la entrada de reinicio antes de que se pueda realizar el reinicio.

Entrada de reinicio de parada de protección

Puede elegir si desea reiniciar la entrada de señal. Si se activa el reinicio de protección de seguridad, cuando la protección de seguridad que la activa se detiene y la señal de activación desaparece, se requiere la entrada de señal del canal antes de que el movimiento pueda continuar. El flanco ascendente es válido y el nivel alto se debe mantener durante 500 ms.

Entrada de parada de protección automática

Este parámetro es válido solo en modo automático. Se activa SS2. Después de que desaparece la señal, el modo seguro vuelve a la normalidad.

Entrada de reinicio de parada de protección automática

Al igual que la entrada de reinicio de parada de protección, solo es válida para la parada de protección activada por la entrada de parada de protección automática.

Salida de parada de emergencia del sistema

Esta señal se genera solo cuando el sistema se activa mediante una salida de parada de protección de parada de emergencia

Salida de parada de protección

Esta señal se emite cuando la entrada de parada de protección se activa mediante una salida de parada de protección automática.

Salida de parada de protección en modo automático

Esta señal se emitirá solo cuando la protección se detenga en modo automático.

Modo de reducción

Se activa el modo reducido y se utilizan los parámetros relacionados con el modo reducido.

Salida en modo de reducción

La señal se puede emitir de forma global.

Modo de recuperación

Cuando se excede el límite de unión o el límite de TCP, debe reiniciar para ingresar al modo de recuperación. El modo de recuperación limita la velocidad de la unión a no más de 30 grados/s y la velocidad final a no más de 250 mm/s.

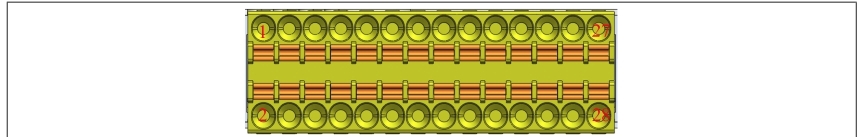

Interfaces IO de seguridad#

La interfaz IO de seguridad es una interfaz de entrada y salida de SCram y seguridad externa proporcionada por el armario de control, que incluye 1 entrada de señal de SCram (señal pasiva), 1 salida de realimentación de SCram (señal activa), 1 entrada de parada de protección (señal pasiva), 2 entradas de seguridad configurables (señal pasiva) y 2 salidas de seguridad configurables (señal activa). Entre ellas, la entrada de señal scram, la entrada de parada de protección y la entrada de seguridad configurable son válidas en electrónica de alto nivel, y el nivel efectivo es de 11V-30VDC; Además, cuando se utilizan la salida de seguridad configurable y la salida de realimentación scram, es necesario conectar el relé para la conmutación.

La entrada de seguridad configurable puede configurarse como: entrada de restablecimiento de guarda, entrada de parada de guarda en modo automático, entrada de restablecimiento de guarda en modo automático, entrada de modo de reducción. Las salidas de seguridad configurables pueden configurarse como: salida de restablecimiento de guarda, salida de parada de guarda en modo automático, salida de modo de reducción. La definición del interfaz es la siguiente:

Definición de la interfaz de E/S de seguridad

ID |

Definición de señal |

ID |

Definición de señal |

|---|---|---|---|

1 |

EI1+ (Entrada de emergencia del sistema 1+) |

2 |

EI1- (Entrada de emergencia del sistema 1-) |

3 |

EI2+ (Entrada de emergencia del sistema 2+) |

4 |

EI2- (Entrada de emergencia del sistema 2-) |

5 |

PS1+ (Entrada de parada de protección 1+) |

6 |

PS1- (Entrada de parada de protección 1-) |

7 |

PS2+ (Entrada de parada de protección 2+) |

8 |

PS2- (Entrada de parada de protección 2-) |

9 |

CI1_1+ Entrada de seguridad configurable 1 (1+)] |

10 |

CI1_1- [Entrada de seguridad configurable 1 (1-)] |

11 |

CI1_2+ [Entrada de seguridad configurable 1 (2+)] |

12 |

CI1_2- [Entrada de seguridad configurable 1 (2-)] |

13 |

CI2_1+ [Entrada de seguridad configurable 2 (1+)] |

14 |

CI2_1- [Entrada de seguridad configurable 2 (1-)] |

15 |

CI2_2+ Entrada de seguridad configurable 2 (2+)] |

16 |

CI2_2- [Entrada de seguridad configurable 2 (2-)]] |

17 |

EI1+ (Salida de emergencia del sistema 1+) |

18 |

EI1- (Salida de emergencia del sistema 1-) |

19 |

EI2+ (Salida de emergencia del sistema 2+) |

20 |

EI2- (Salida de emergencia del sistema 2-) |

21 |

CO1_1+[Salida de seguridad configurable 1 (1+)] |

22 |

CO1_1-[Salida de seguridad configurable 1 (1-)] |

23 |

CO1_2+[Salida de seguridad configurable 1 (2+)] |

24 |

CO1_2-[Salida de seguridad configurable 1 (2-)] |

25 |

CO2_1+[Salida de seguridad configurable 2 (1+)] |

26 |

CO2_1-[Salida de seguridad configurable 2 (1-)] |

27 |

CO2_2+[Salida de seguridad configurable 2 (2+)] |

28 |

CO2_2-[Salida de seguridad configurable 2 (2-)] |

Riesgo de lesiones y colisiones por pinzamiento#

Existen puntos ciegos en la función de detección de colisiones durante el funcionamiento real del robot, por lo que los usuarios deben prestar atención al riesgo de fallo en la detección de colisiones o de lesiones por pinzamiento en condiciones especiales de trabajo. A continuación se describen tres condiciones de trabajo típicas.

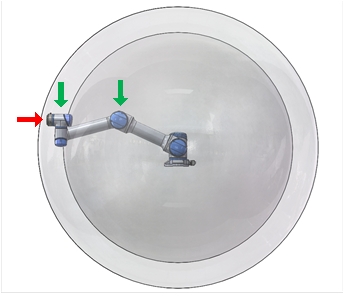

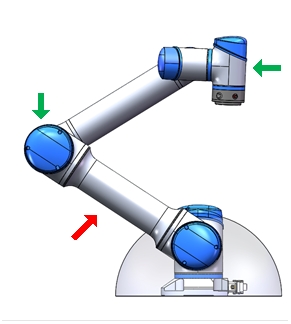

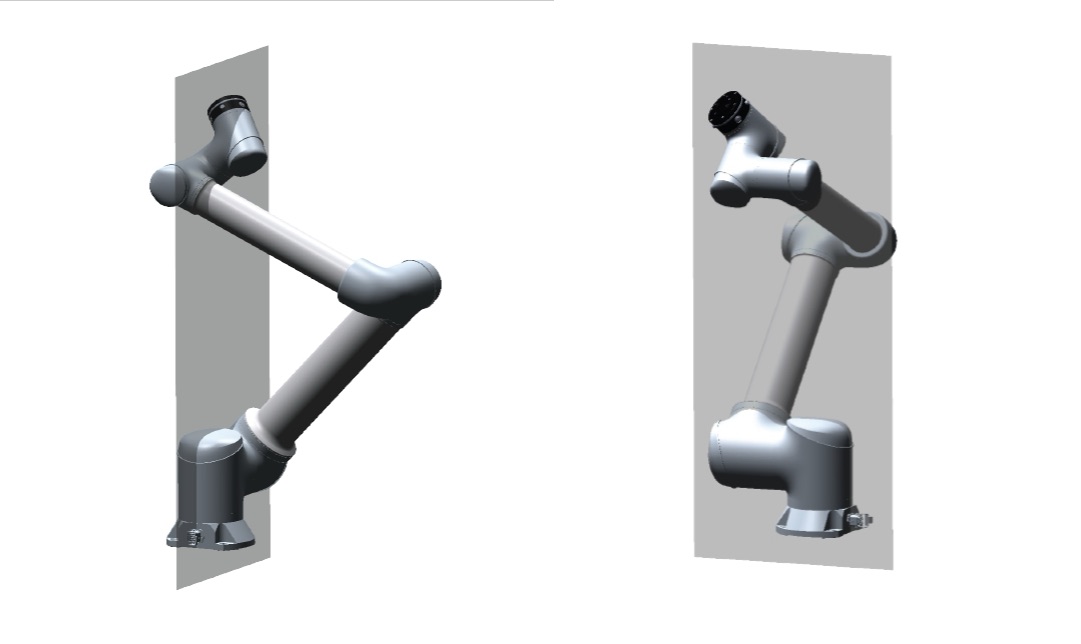

Condición de trabajo 1: Cuando la posición final del robot está a más de 1000mm de distancia del centro de la base del robot, si el robot se mueve en la dirección de la flecha roja como se muestra en la FIG. 2.6.1 y FIG. 2.6.2, el robot es menos sensible a las fuerzas externas en la dirección del movimiento, y es más propenso al riesgo de lesión por sujeción. Cuando el robot se mueve en la dirección de la flecha verde como se muestra en la FIG. 2.6.1 y FIG. 2.6.2, si el robot colisiona con el entorno externo, será sensible a la fuerza externa causada por la colisión.

FIG. 2.6.1 Vista frontal del robot en condiciones de trabajo

FIG. 2.6.2 Vista superior del robot en condiciones de trabajo

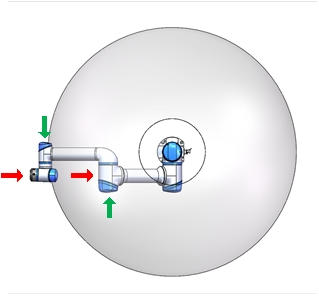

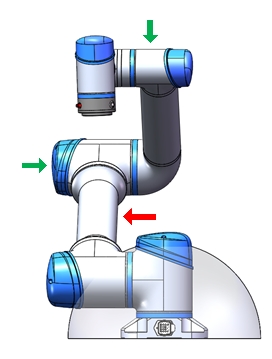

Condición de trabajo 2: Con la dirección Z de la base del robot como centro y el radio de unos 350mm, si el punto de contacto está dentro de este rango y la dirección de la fuerza de contacto es perpendicular al plano donde se encuentra la biela de la articulación 2 y la articulación 3, la función de detección de colisión es difícil de detectar la colisión entre el robot y el mundo exterior. En este momento, si la dirección de la fuerza de contacto entre el robot y el mundo exterior es más coherente con la dirección de la marca base Z, el robot es más sensible a la fuerza externa generada por la colisión, como muestra la flecha verde de la figura 2.6.3.

Figura 2.6.3 Vista frontal de la condición de trabajo 2

FIG. 2.6.4 Vista superior de la condición de trabajo 2

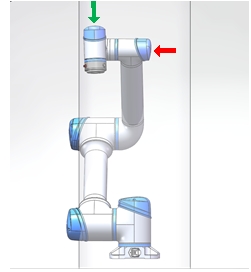

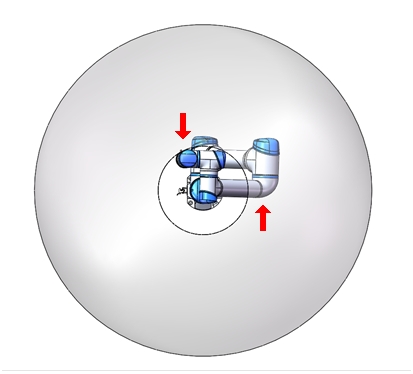

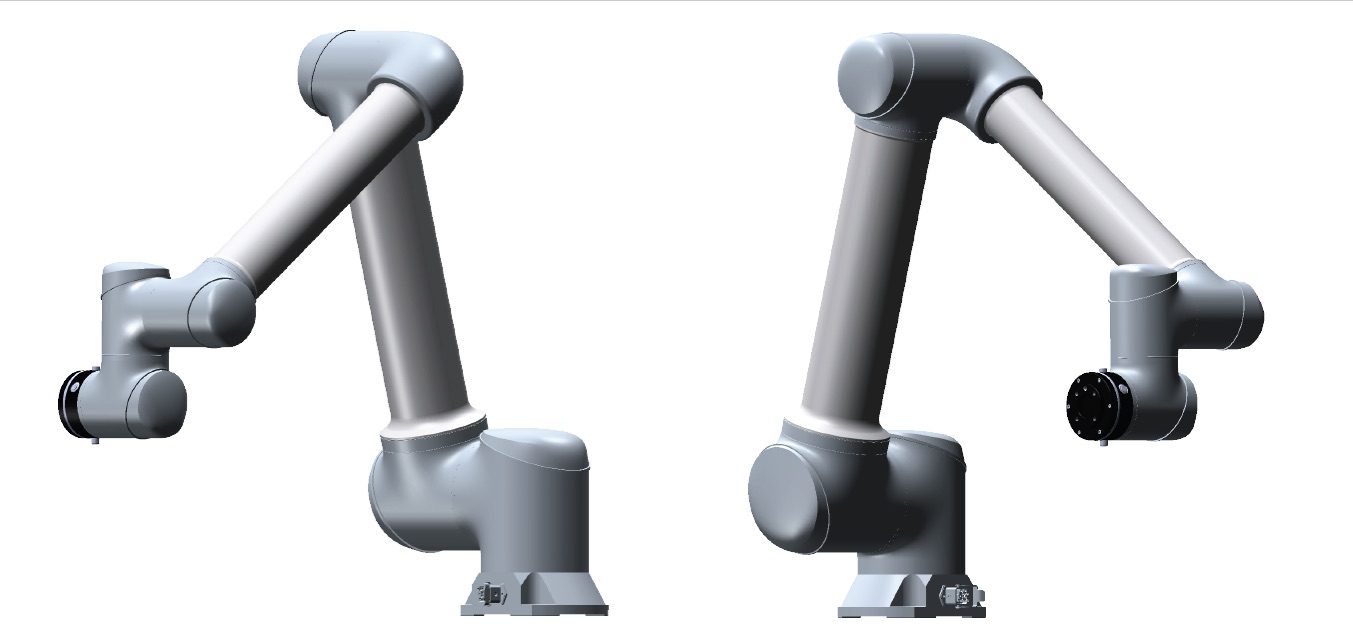

Condición de trabajo 3: Independientemente de la pose y del estado de movimiento del robot, cuando éste colisiona con el mundo exterior, si el punto de colisión está centrado en el origen de la posición de la base del robot y el radio es de unos 350 mm, es difícil que el robot detecte este tipo de colisión, y es más probable que se produzca el peligro de lesiones por pellizco, como se muestra en la flecha roja de las FIG. 2.6.5 y FIG. 2.6.6. Cuando el punto de colisión está fuera del alcance y no cumple las condiciones de zona ciega de detección de colisiones descritas en las condiciones de trabajo 1 y 2, el robot detecta más fácilmente la colisión con el exterior, como muestra la flecha verde de las FIGURAS 2.6.5 y 2.6.6.

FIG. 2.6.5 Vista trilateral de las condiciones de trabajo

Figura 2.6.6 Tres puntos de vista positivos sobre las condiciones de trabajo

Para todas las condiciones de trabajo descritas anteriormente, si el robot se desplaza en una dirección que no es sensible a la detección de colisiones externas, la velocidad de desplazamiento en este punto debe reducirse al máximo, teniendo en cuenta la necesidad de limitar las fuerzas de colaboración del robot con el exterior.

Cuando, por desgracia, se produce un accidente de pellizco, se puede utilizar la liberación manual de la función de freno de retención para mitigar los daños causados por el accidente.

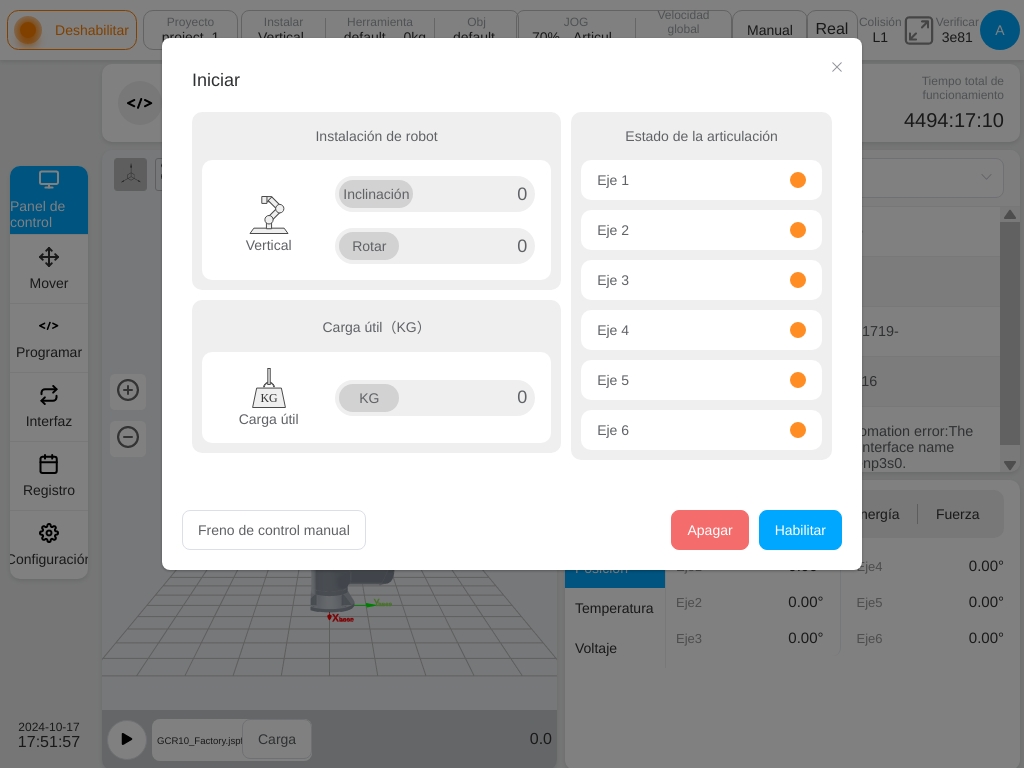

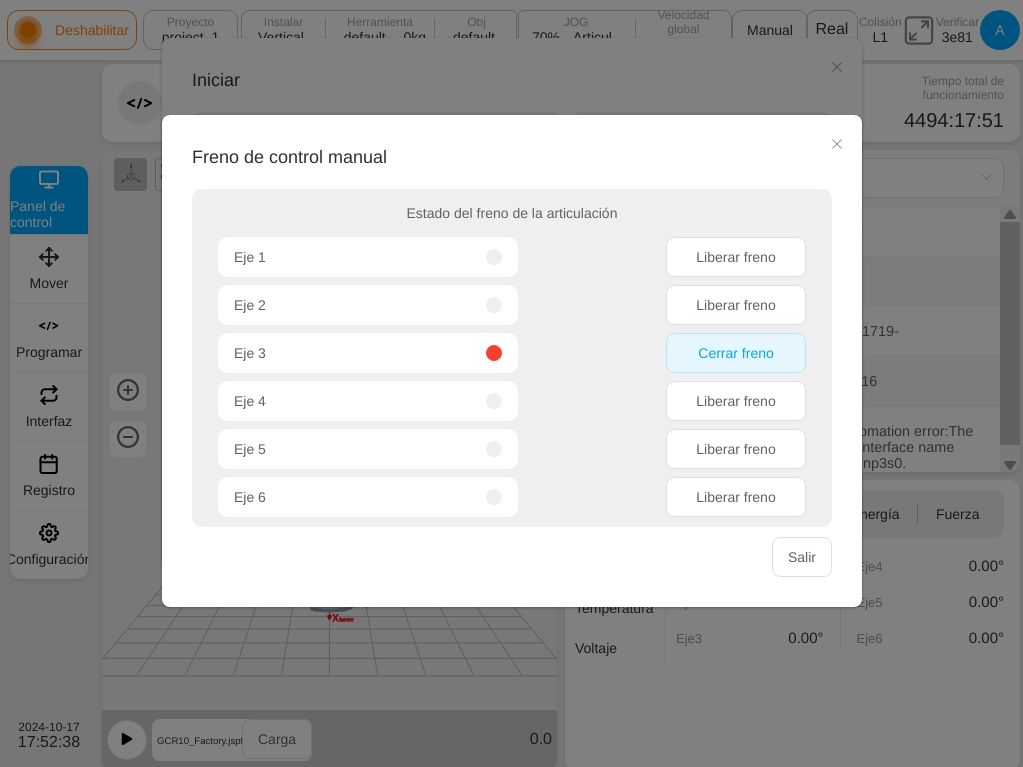

Cuando el robot está encendido pero no activado, puede iniciar la «Función de liberación manual del freno» en la esquina inferior izquierda de la interfaz. Después de hacer clic en el botón «Freno de liberación manual», la interfaz cambiará como se muestra en la siguiente imagen:

Haciendo clic en el botón «Soltar freno», se puede soltar el freno de la articulación correspondiente, lo que permite accionar la articulación sin alimentación. El indicador luminoso rojo de la parte izquierda de la interfaz sirve para indicar el estado del freno de retención. Haciendo clic en el botón «Cerrar freno» se cierra el freno de la articulación correspondiente.

Riesgo de sobrevelocidad en la Singularidad Robótica#

El robot se ralentizará automáticamente al realizar la planificación del movimiento (línea recta, arco, etc., excluyendo el movimiento de la articulación) cerca de la singularidad, y debe evitar la singularidad o pasar la singularidad con el movimiento de la articulación al enseñar. Existen puntos singulares de hombro, codo y muñeca para la configuración de la serie GCR.

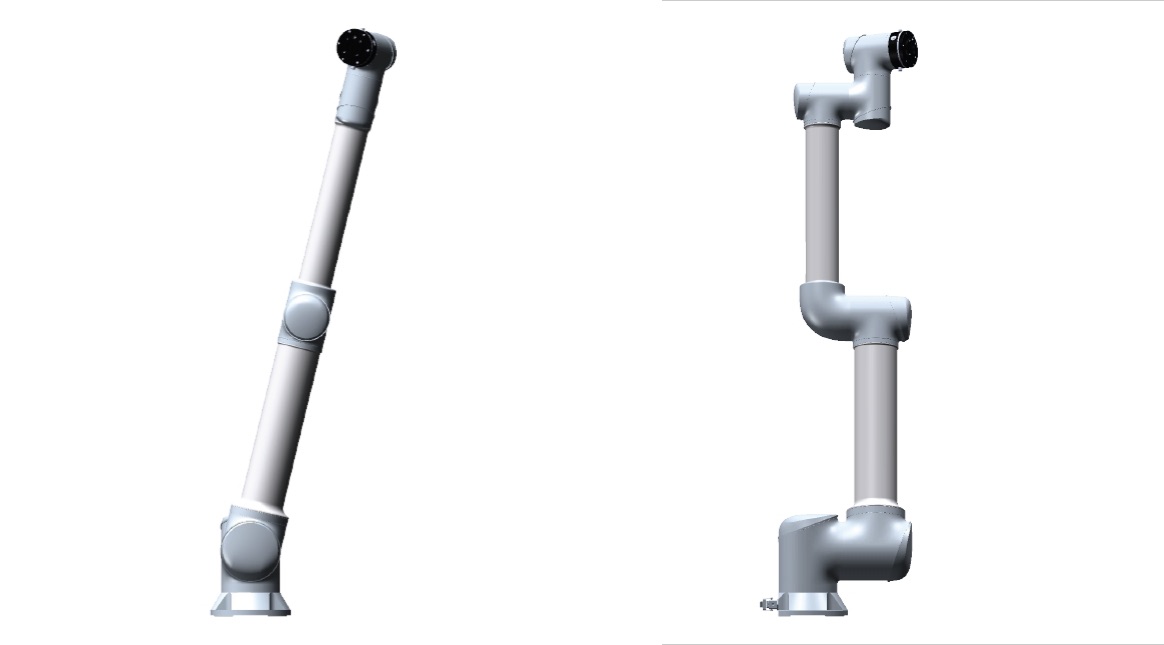

Singularidad del hombro#

Cuando el centro de la articulación de la muñeca O6 está situado en el eje J1 de la articulación 1, se produce simultáneamente la singularidad del hombro, lo que provoca que no haya solución para la articulación 1. También se experimenta un efecto singular cuando O6 está situada muy cerca de J1, donde mover el extremo puede provocar que la articulación 1 se sobrepase. Refiérase a la figura de abajo para una pose singular cerca de la pose.

Figura 2.7.1 Pose de referencia de la singularidad del hombro

Singularidad del codo#

Cuando los ejes de la articulación 2, articulación 3 y articulación 4 respectivamente indican como J2, J3 y J4 son coplanares, resultando ninguna solución para la articulación 2. Simplemente, cuando la articulación 3 está en la pose singular cercana a 0 grados, mover el extremo puede llevar a la articulación 2, articulación 3 y articulación 4 a sobrepasarse. Refiérase a la figura de abajo para la pose singular cerca del codo:

Figura 2.7.2 Pose de referencia de la singularidad del codo

Singularidad de la muñeca#

Cuando la articulación 5 está a 0 grados, causando que la articulación 6 no tenga solución, resultando en una singularidad de la muñeca. Cuando la articulación 5 está cerca de 0 grados mostrando una postura singular cerca de la muñeca, y moviendo el extremo puede causar que la articulación 4, la articulación 5 y la articulación 6 se pasen de velocidad. Consulte la siguiente figura:

Figura 2.7.3 Pose de referencia de la singularidad de la muñeca

Cuando el robot se desplaza hacia o cerca de un punto singular como el de la figura anterior, el movimiento planificado basado en coordenadas cartesianas no puede resolverse inversamente para el movimiento conjunto de cada eje, y la planificación del movimiento no puede llevarse a cabo correctamente. Por lo tanto, se puede adoptar el movimiento de nodo o el comando de movimiento movej.

Prudencia

Evite utilizar comandos como líneas rectas, arcos y mover los extremos en las direcciones X, Y, Z, RX, RY y RZ cerca de los puntos de singularidad. El robot corre el riesgo de calarse.

En el caso de trayectorias con riesgos singulares, deben evaluarse a fondo antes de ejecutarlas.