概述#

本文介绍了安全功能的重要信息和风险评估,用户必须在机器人首次通电前阅读和理解。

在执行任何操作之前,请确保您已阅读设备附带的所有操作说明,特别是可能危及人体和设备安全的危险、警告和预防措施,以尽量减少事故发生的可能性。如果本文件与随设备交付的文件不同,应以随设备交付文件为准。

负责设备安装和维护的人员必须是经过培训的专业人员,他们掌握了正确的操作方法和所有安全预防措施。 只有经过培训的合格人员才允许安装和维护设备。

有效范围和责任声明#

此信息不包括如何设计、安装和操作完整的机器人系统,也不包括可能影响整个系统安全的所有外围设备。为了保护人身安全,该系统必须设计良好,并且必须按照机器人安装所在国的标准和法规中规定的安全要求进行安装。

机器人集成商应负责确保机器人系统符合其所在国家或地区的适用安全法律法规,并确保保护机器人系统操作员的必要安全设备得到正确设计和安装。

详细信息包括但不限于以下内容:

确保机器人系统满足所有基本要求;

对整个系统进行风险评估;

确保整个系统的设计和安装准确无误;

在软件中进行适当的安全设置,并确保用户不会修改这些设置;

制定详细的操作说明;

发布符合性声明;

收集技术文件中的所有信息;

在安装的机器人系统上贴上集成商的徽标和联系信息;

中科新松有限公司致力于提供可靠的安全信息,除非其故意或严重疏忽提供可靠安全信息,否则其不承担任何责任。应该明确的是,即使一切都按照安全操作规程进行,也不能保证机器人系统不会对用户的人身或财产造成损害.

对于因以下原因造成的用户损失,中科新松有限公司不承担责任:

不可抗力事件(如自然灾害、火灾、战争等);

机器人系统的自然损坏或磨损;

现场操作环境(如电压、温度、湿度等)或外部因素(如外部干扰等)无法满足提示的正常操作的环境要求;

机器人系统安装不正确(包括搬迁后未正确重新安装);

由于用户或第三方的故意或疏忽使用、不当使用(包括用户未按照本用户手册和/或Siasun的其他要求使用)或蓄意破坏。

除非另有约定,否则公司对使用机器人系统造成的间接、特殊或附带损失不承担责任,包括但不限于收入损失、实际或预期收益损失、业务损失、机会损失、商誉损失、声誉损失、数据丢失、损坏或披露。

参考标准#

GCR系列机器人的设计、开发和验证参考标准如下:

标准编号 |

定义 |

|---|---|

ISO 10218-1:2011 |

机器人和机器人设备——工业机器人的安全要求——第1部分:机器人 |

IEC 60204-1: 2016 |

机械安全——机械电气设备——第1部分:一般要求 |

ISO 13849-1:2023 |

机械安全——控制系统的安全相关部件——第1部分:设计通则 |

IEC/EN 62061: 2021 |

机械安全——安全相关电气、电子和可编程电子控制系统的功能安全 |

IEC 61800-5-2: 2022 |

可调速电力驱动系统——第5-2部分,安全要求——功能 |

IEC 61784-3: 2021 |

工业通信网络——配置文件——第3部分:功能安全现场总线——一般规则和配置文件定义 |

IEC 61508-1:2010 |

电气/电子/可编程电子安全相关系统的功能安全.第1部分:一般要求 |

IEC 61508-2:2010 |

电气/电子/可编程电子安全相关系统的功能安全.第2部分:电气/电子-可编程电子安全相关系统的要求 |

IEC 61508-3:2010 |

电气/电子/可编程电子安全相关系统的功能安全.第3部分:软件要求 |

IEC 61508-4:2010 |

电气/电子/可编程电子安全相关系统的功能安全.第4部分:定义和缩写 |

IEC 60664-1:2020 |

低压供电系统内设备的绝缘配合——第1部分:原理、要求和试验 |

IEC 61000-6-2: 2016 |

电磁兼容性(EMC)第6-2部分:通用标准-工业环境抗扰度 |

IEC 61000-6-4: 2018 |

电磁兼容性(EMC)第6-4部分:通用标准-工业环境放射标准 |

IEC 61000-6-7: 2014 |

电磁兼容性(EMC)-第6-7部分:通用标准-在工业场所的安全相关系统(功能安全)中执行功能的设备的抗扰度要求 |

风险评估#

风险评估是集成商必须执行的最重要任务之一。机器人本身是一台部分完成的机器,机器人安装的安全性取决于机器人的集成方式(例如TCP、障碍物和其他机械)。

建议集成商根据ISO12100和ISO10218-2标准进行风险评估。或者,可以选择技术规范ISO/TS 15066作为额外的指导。执行风险评估的集成商应考虑机器人应用寿命期间的所有工作程序,包括但不限于:

在开发机器人安装时演示机器人;

故障诊断和维护;

机器人安装正常运行。

在机器人首次通电之前,必须进行风险评估。集成商进行的风险评估的一部分是确定正确的安全配置设置,并确定是否需要额外的紧急停止按钮和其他保护措施。

以下列出了集成商必须考虑的主要风险。请注意,特定机器人设备可能存在其他重大危险。

手指夹在机器人的关节4和关节5之间。

TCP或TCP连接器上的锐边和锐点会刺破皮肤。

机器人轨迹附近障碍物上的锋利边缘和尖锐点会刺穿皮肤。

由于机器人有效载荷和固体表面之间的碰撞而造成的扭伤或断裂。

用于将机器人或TCP固定到位的螺栓松动的后果。

物品从TCP上脱落,例如由于夹紧不当或电源故障。

由于不同机器上的紧急停止按钮不同,导致操作错误。

如果机器人安装在非协作机器人应用中,无法使用其内部安全功能(如使用危险的TCP)充分消除风险,系统集成商必须根据风险评估安装额外的保护措施(例如,使用可以在安装和编程过程中保护集成商的保护措施)。由于未安装防护装置造成的损失,中科新松有限公司对此不承担任何责任。

风险与对策#

夹伤和碰撞风险#

机器人在实际操作过程中碰撞检测功能仍然存在盲点,用户必须注意在特殊工作条件下碰撞检测失败或夹具受伤的风险。下面描述了三种典型的工作条件。以GCR30-1100为例,其他臂型按比例换算。

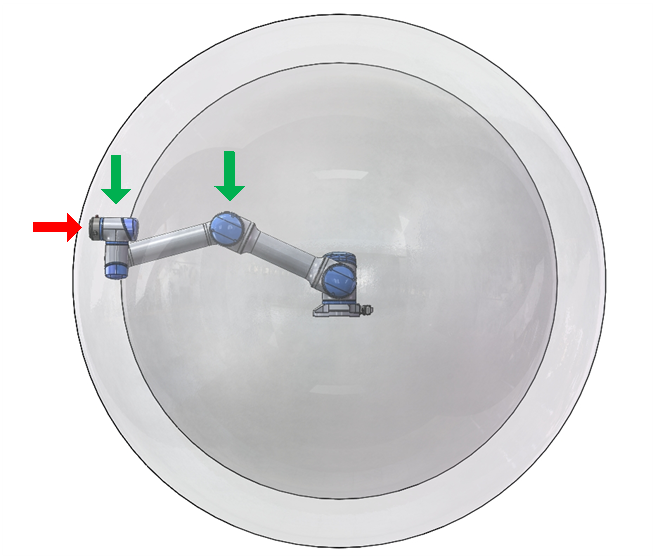

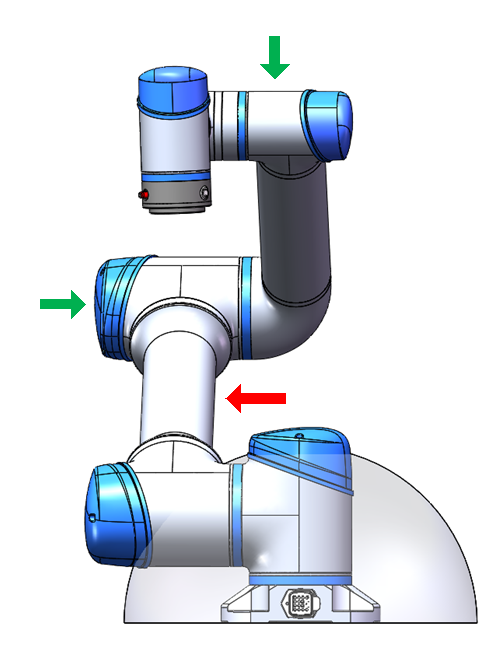

工作条件1:当机器人的末端位置距离机器人底座中心1000mm以上时,如果机器人沿图1‑1和图1‑2所示的红色箭头方向移动,机器人对移动方向的外力不太敏感,更容易发生夹伤风险。当机器人沿图1‑1和图1‑2所示的绿色箭头方向移动时,如果机器人与外部环境碰撞,它将对碰撞引起的外力敏感。

图1‑1 工作条件1下机器人正视图

图1‑2 工作条件1下机器人俯视图

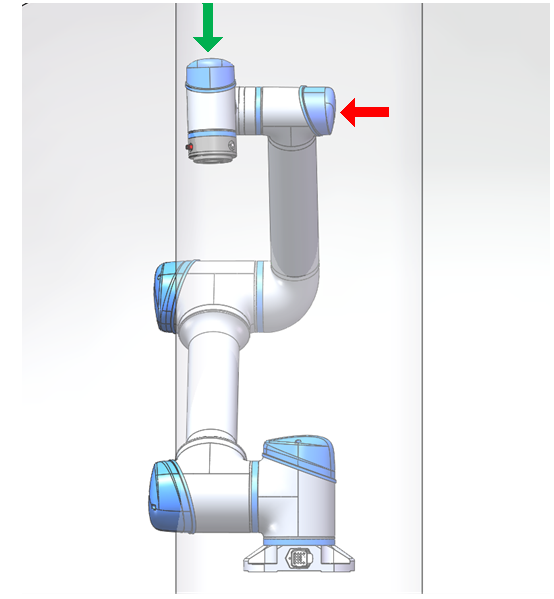

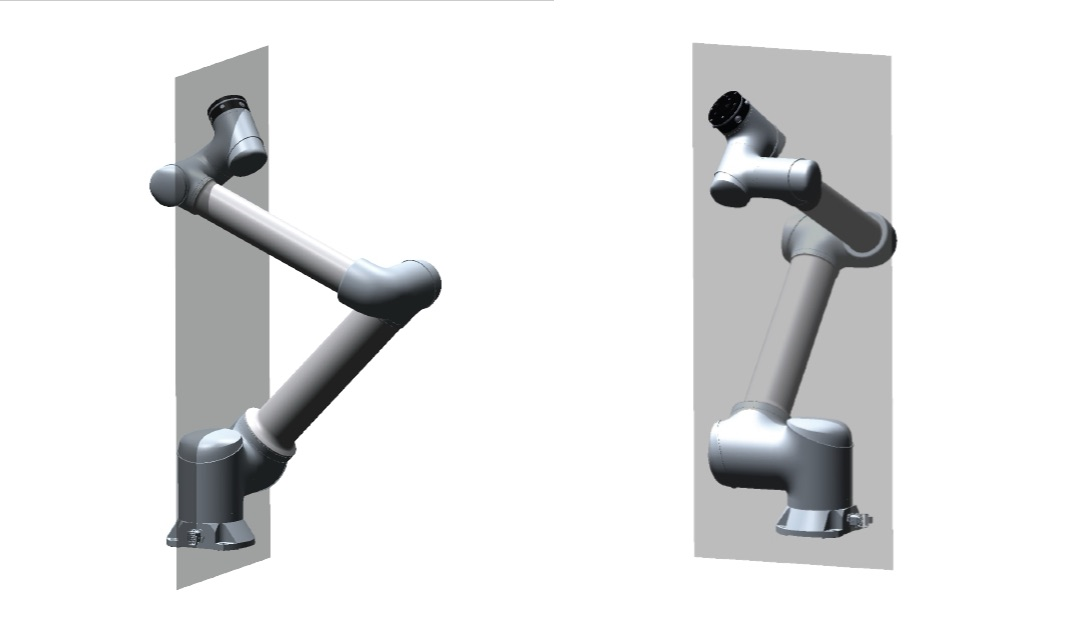

工作条件2:以机器人底座的Z方向为中心,半径约350mm,如果接触点在该范围内,接触力的方向垂直于关节2和关节3的连杆所在的平面,碰撞检测功能很难检测到机器人与外界的碰撞。图1-3和图1-4中的红色箭头已显示;此时,如果机器人与外界的接触力方向与基准标记Z的方向更一致,机器人对碰撞产生的外力更敏感,如图1-3中的绿色箭头所示。

图1‑3 工作条件2下机器人正视图

图1‑4 工作条件2下机器人俯视图

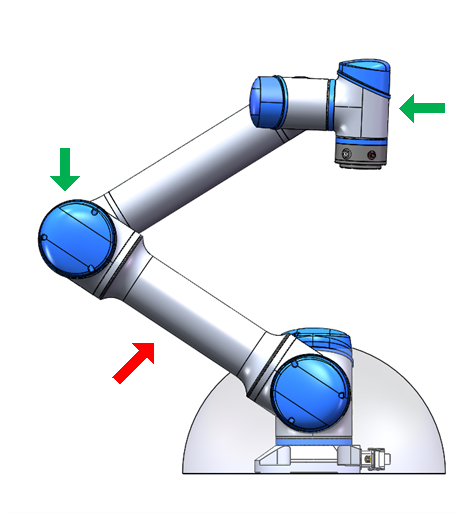

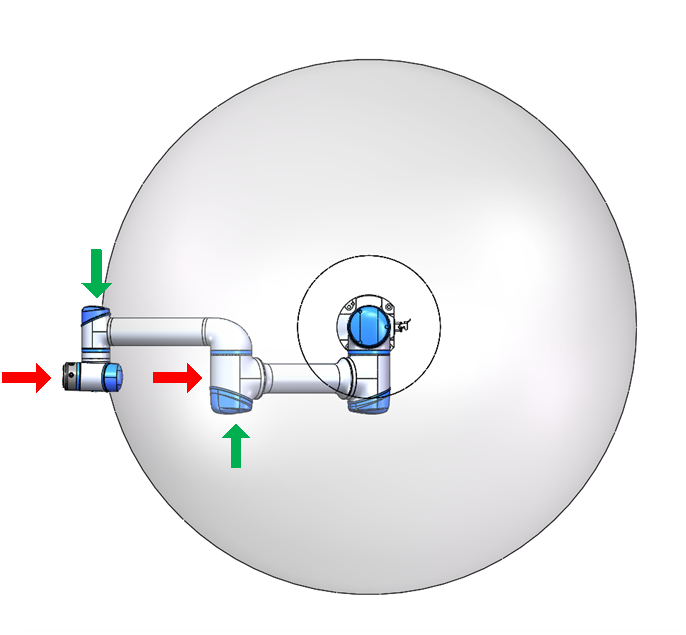

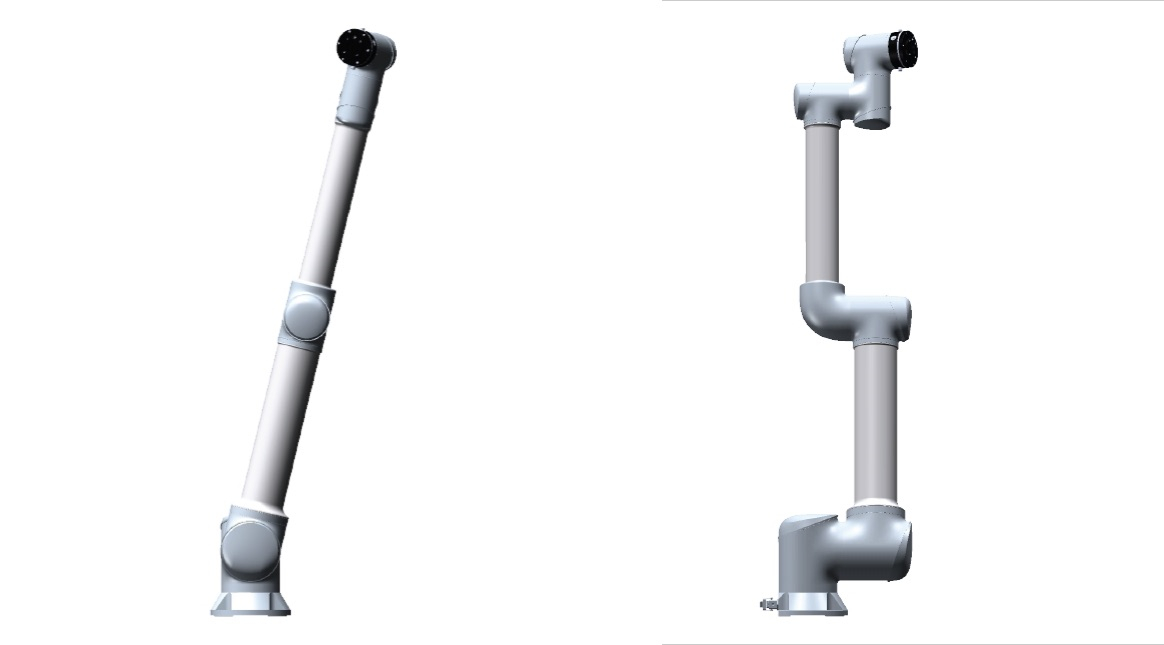

工作条件3:无论机器人处于何种姿势和运动状态,当机器人与外界碰撞时,如果碰撞点以机器人基准位置的原点为中心,半径约为350mm,机器人很难检测到这种碰撞,更有可能发生夹伤的危险,如图1-5和图1-6中的红色箭头所示。当碰撞点在范围之外并且不符合工作条件1和2中描述的碰撞检测盲区条件时,机器人更容易检测到与外界的碰撞,如图1-5和图1-6中的绿色箭头所示。

图1‑5 工作条件3下机器人三视图侧面

图1‑6 工作条件3下机器人三视图正面

对于所有上述工作条件,如果机器人在对外部碰撞检测不敏感的方向上移动,考虑到机器人与外界合作的有限需求,应尽可能降低操作速度。

手动释放制动器#

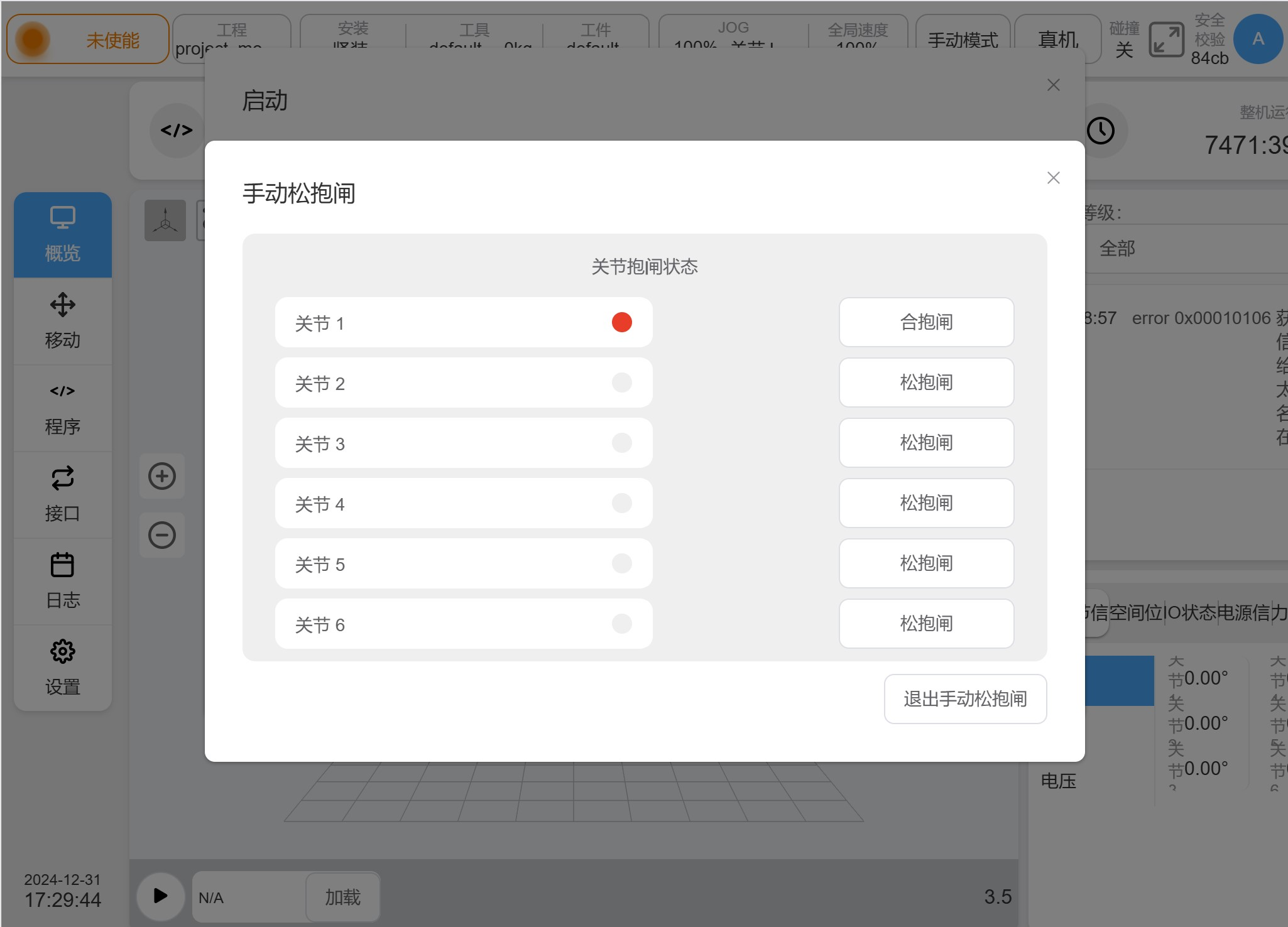

当夹持事故不幸发生时,可以使用手动释放制动功能来减少事故造成的损失。当机器人通电但未启用时,启动界面左下角的“手动功能”。点击“手动松抱闸”按钮后,界面将切换,如下图1-7所示:

图1‑7 手动松抱闸启动界面

点击“松抱闸”按钮,释放相应关节的抱闸,允许关节在没有电源的情况下被驱动。 界面左侧的红色指示灯表示锁定状态。点击“合抱闸”按钮,重新关闭图1‑8所示相应关节的抱闸:

图1‑8 手动松抱闸界面

机器人奇点停滞风险#

当在奇点附近执行运动规划(直线、圆弧等,不包括关节运动)时,机器人会自动减速,并且应该教导机器人避免奇点或通过关节运动的奇点。对于GCR系列配置,有肩部奇点、肘部奇点和手腕奇点。

肩部奇异性#

当腕关节中心(五关节J5与六关节J6轴线的交点)处于一关节J1轴线上时,此时会产生肩部奇异性,导致关节1无法求解。当O6非常靠近J1时,也会出现一种奇异的效果,在J1处移动肢体可能会导致关节1过载。请参考下图1‑9。

图1‑9 肩部单一参考姿势

肘部奇异性#

当关节2、3和4轴J2、J3和J4共面时,关节2没有解。例如,当关节3处于接近0度的近乎奇异姿势时,移动端部可能会导致关节2、关节3和关节4超速。请参阅下图1‑10。

图1‑10 肘部奇异参考姿势

手腕奇异性#

当关节5处于0度或180度时,关节6没有解,导致手腕奇异性。当关节5接近0度时,导致手腕附近的奇异姿势。在这种情况下,移动肢体可能会导致关节4、关节5和关节6超速。请参考下图1‑11。

图1‑11 手腕奇异参考姿势

当机器人运行到或接近上述奇点时,基于笛卡尔坐标的计划运动无法逆解为每个轴的关节运动,运动规划也无法正确执行。可以采用节点运动或移动j运动命令。

Warning

请请避免使用直线、圆弧、沿X、Y、Z、RX、RY、RZ方向移动末端等命令,这些命令靠近奇点,可能会使机器人有失速的风险。

具有单一风险的轨迹在运行前必须进行全面的安全评估。

紧急停止#

紧急停止是一种优先于所有其他机器人控制操作的情况,将导致所有受控的危险停止,消除机器人驱动器的电机电源,保持活动状态直到重置,并且只能通过手动操作恢复。

紧急停机状态意味着电源系统已断开,机器人无法移动。 用户必须执行恢复步骤,即重置紧急停止按钮,然后按下示教器上的“开机”按钮以恢复正常操作。 紧急停机不能用作降低风险的措施,但可以用作二次保护装置。

紧急停机不应用于正常程序停止,因为这可能会导致机器人额外的不必要消耗。

假设和约束#

假设:

安全控制系统的设计符合第1.3条中规定的相关标准。

根据IEC 61508-2:2010第7.4.4.1.3节,GCR系列Cobot系统为B型。

功能安全系统根据ISO 13849满足第3类PL d,根据IEC 61508满足SIL 2,具有相应的MTTFd,DC=中高,HFT=1。某些安全功能,例如。 紧急停止、保护停止、安全制动控制、STO、三位置使能和模式选择应符合ISO13849-1的3类PL e和IEC61508的SIL 3。

如果客户购买DC00控制器用于二次系统集成,则配置的内置电源必须是HWS600P-48。并且应将DC00控制器安装在符合IP54的环境中。

在使用机器人之前,客户应根据“安全手册”的内容进行风险评估,以确认碰撞检测性能和电磁环境符合其操作条件。

如果机器人检测到安全系统中的故障或违规(例如,紧急停止电路中的线路被切断或发生违反安全限制的情况),将启动0级停止。

使用与风险评估中确定的参数不同的安全配置参数可能会导致无法合理消除的危害或无法充分降低的风险。

确保TCP和夹具正确连接,以避免电源中断时产生的危险。

末端执行器的功能不受GCR安全系统的保护。末端执行器的连接电缆未受到监控。

约束:

系统集成:

出厂配置,外部紧急停止输入短路。因此,外部紧急停止功能是旁路。集成商应首先配置外部紧急停止按钮。

要求使用符合IEC 60947-5-5:2017的紧急停止按钮作为外部紧急停止按钮。

要求使用符合IEC 60947-5-1:2009的双通道按钮作为安全输入按钮。

当STO/SBC和SS1功能被触发时,运动将偏离预期的轨迹,因此停止时间和停止距离应被视为应用风险评估的一部分。

由于机械臂结构或其他原因,在某些位置,碰撞力将不可避免地超过ISO 15066:2016表A.2所示的极限值。系统集成商在应用中将机器人与实际工作条件集成时,应验证/测试碰撞力。

沿着机器人伸展方向的碰撞力总是会产生很大的力。在集成过程中,建议尽量避免操作员和机器人在延伸方向上发生碰撞。如果无法避免,则有必要降低速度或有效载荷。

电气:

由于安全信号是高电平正常,低电平视为触发。正常情况下是有24V输出的。因此接线前系统要彻底断电。

应用:

由于机器人的物理特性和碰撞检测功能的实现原理,在机器人的实际操作过程中,碰撞检测功能仍然存在盲区。注意碰撞检测失败或夹伤的风险。请参阅”概述-风险与对策-夹伤和碰撞风险”章节。

协作机器人系统不能在强磁环境中使用,因为协作机器人的编码器是磁性编码器。根据编码器的技术数据表,如果在高于50mT的磁场中工作,编码器会损坏。根据经验,如果cobot表面的磁场为350mT,经过衰减后,编码器表面的磁场是8mT。

安全功能和接口的使用和配置必须遵循每个机器人应用的风险评估程序.

根据我们的测试结果,上臂的碰撞总是很危险的。因此,在机器人运行过程中,不要触摸上臂并靠近机器人底座。

系统集成商应在重新配置安全参数后重新验证机器人安全功能性能。

禁止在使用TP屏蔽端口时手动操作机器人。因为三位置使能功能是旁路。

如果客户修改了安全参数,确认下载前,他们应该再次检查所要下载的安全参数。请参阅“安全参数-安全参数的变更与应用”章节。

在机器人切换到自动模式之前,所有人员应离开机器人运动空间。

在编程过程中,操作员必须握住示教器才能进入机器人运动空间。

如果工厂突然断电,还应按下紧急输入按钮并关闭系统船型开关。

由于断电位置的记录是周期性的,因此在手臂运动过程中发生意外断电可能会在下一次通电时引发“发生异常运动”错误。

为确保紧急停止功能始终处于活动状态,要求每90天机械臂下电并重新上电,以确保安全控制器对电路的这一部分进行功能检查。如果不执行此操作,硬件完整性将无法达到SIL3。

为确保SS2/SOS功能保持有效,如果机器人处于SS2/SOS状态超过24小时,用户应移动机器人一次。

维护:

维护前,确保夹具上没有物体。

至少需要两人进行维护,其中一人留在机器人运动空间之外,手持紧急停止输入,以防止事故发生。

为确保安全功能STO/SBC正常执行,停车时间和距离正常。用户需要定期进行制动器检查,以防止因制动器故障导致机械臂故障的风险。系统会定期提醒用户需要进行制动测试,出厂默认值是每30天提醒用户一次。请参阅<GCR系列Cobot用户手册(软件)。