碰撞检测#

碰撞等级设置#

碰撞等级 |

碰撞系数 |

参考等效碰撞力 NOTE |

|

|---|---|---|---|

瞬态 |

准静态 |

||

1 |

50% |

390N |

195N |

2 |

40% |

360N |

180N |

3 |

30% |

330N |

165N |

4 |

20% |

300N |

150N |

5 |

10% |

270N |

135N |

NOTE: 参考等效碰撞力是GCR30-1100在250mm/s TCP速度和灵巧工作空间中的最大有效载荷下设计的最大碰撞力。

机器人总共提供5个等级的碰撞灵敏度,更高的等级提供更高的灵敏度。上表显示了最坏情况下(最大的机器人模型、最重的有效载荷、快速速度)的相应设计瞬态和准静态力。 出厂默认碰撞等级为4。在无法准确测量负载或负载在操作过程中变化很大的特殊应用场景中,可以在现场安全评估后降低碰撞等级,以确保机器人能够正常移动

碰撞响应#

机器人提供两个碰撞后响应动作。默认情况下,后退500ms并进入STOP 2状态。 动作后退意味着机器人切换到扭矩控制模式,然后碰撞力将引导机器人后退,直到碰撞力变为0N。 在某些特殊应用场景中,后退策略可能会导致更大的安全风险,在这种情况下,建议将响应动作配置为“安全急停”。

因为STO是机器人手臂的立即断开,由于惯性,这种响应动作将导致准静态力不再符合标准要求。

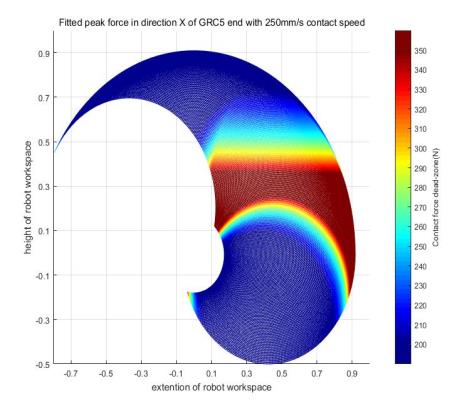

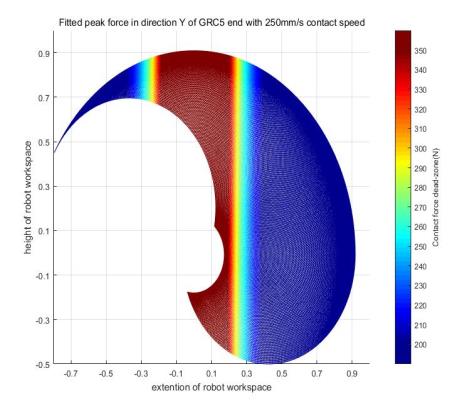

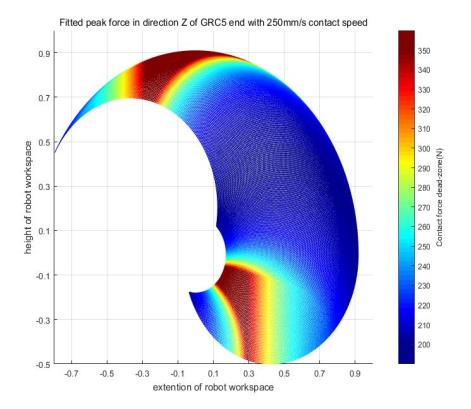

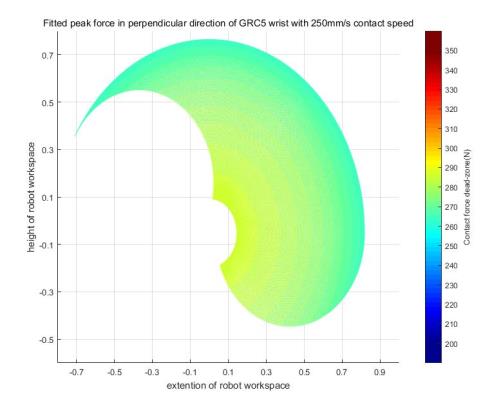

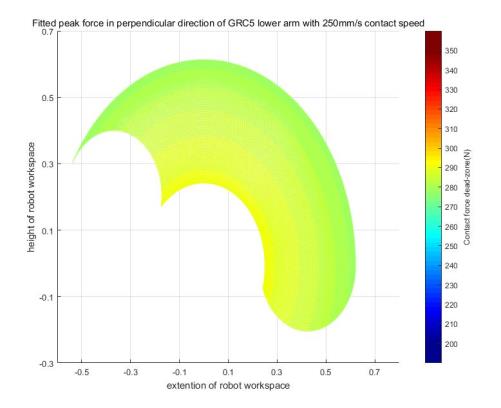

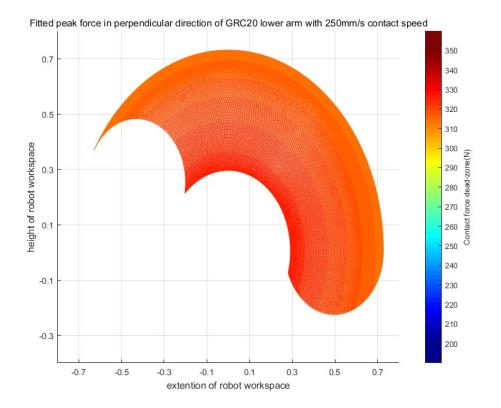

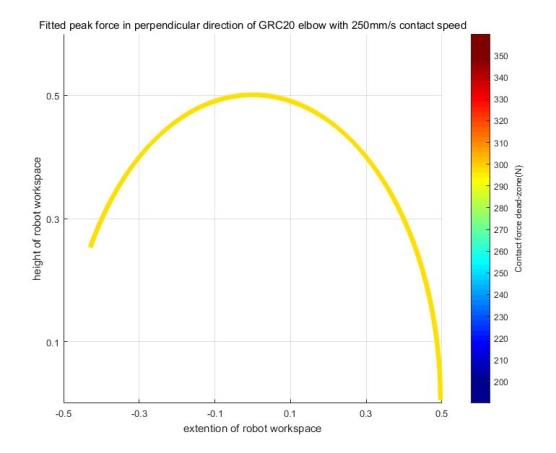

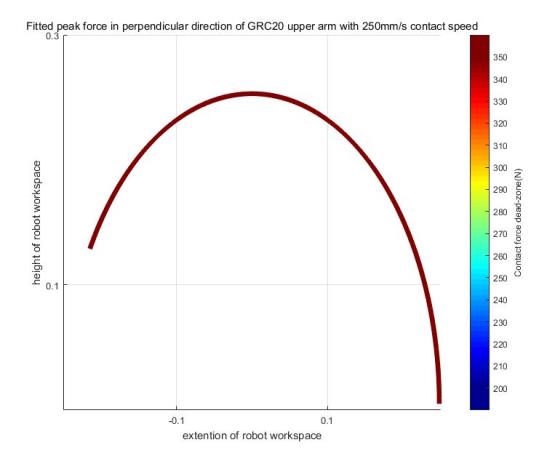

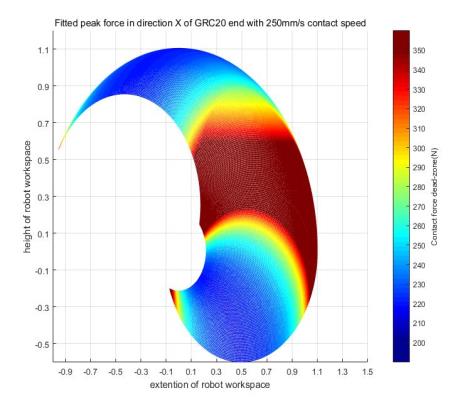

协作力示意图#

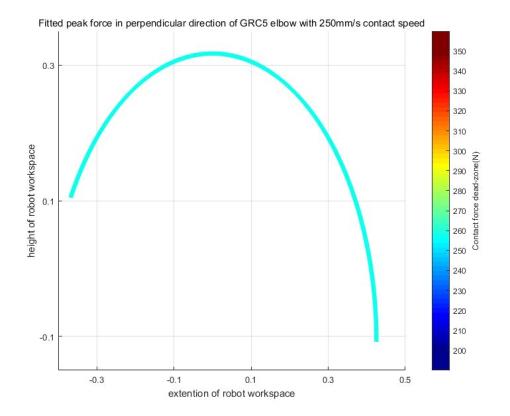

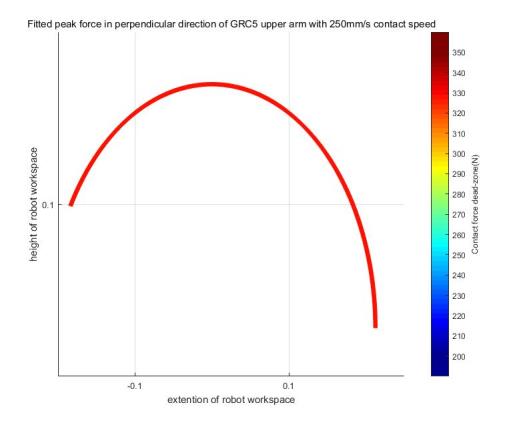

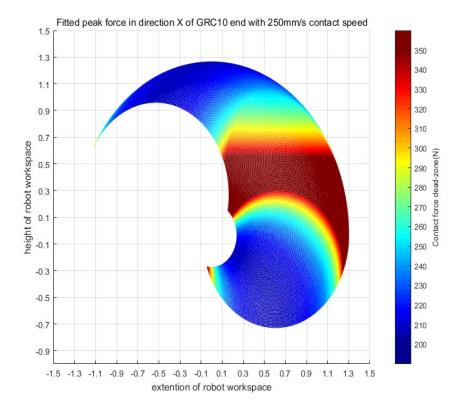

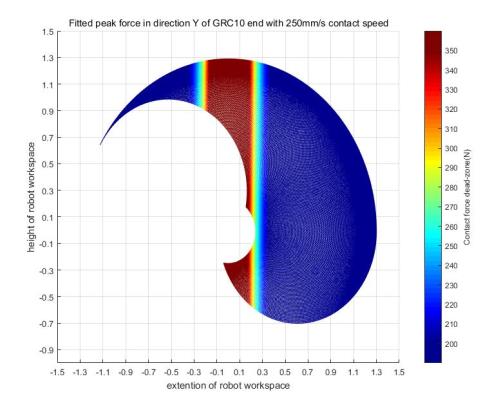

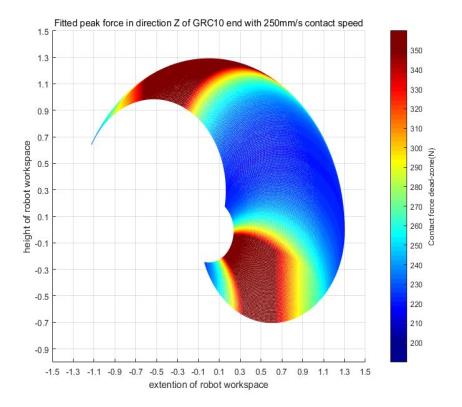

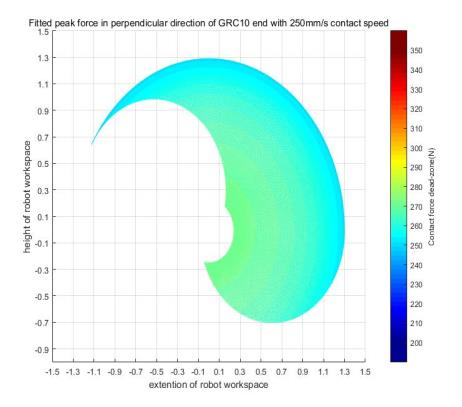

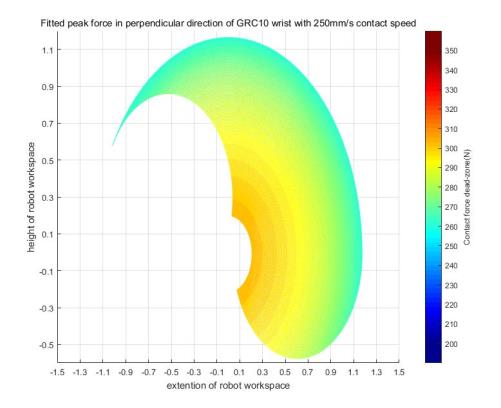

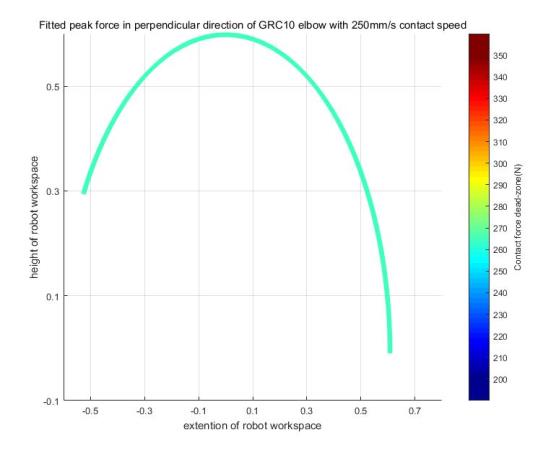

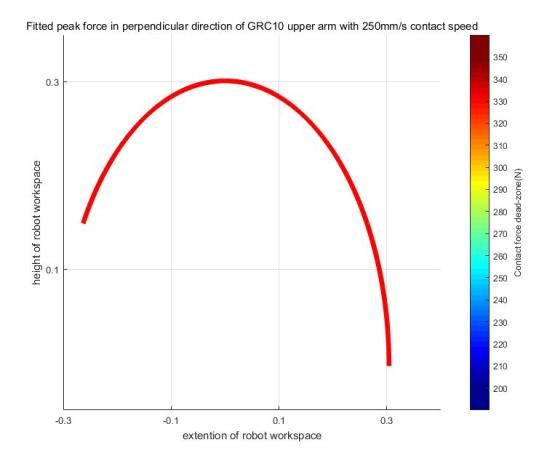

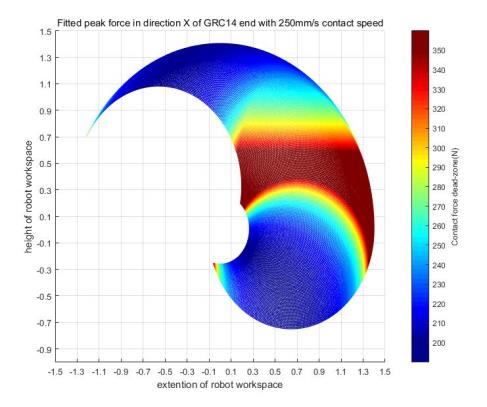

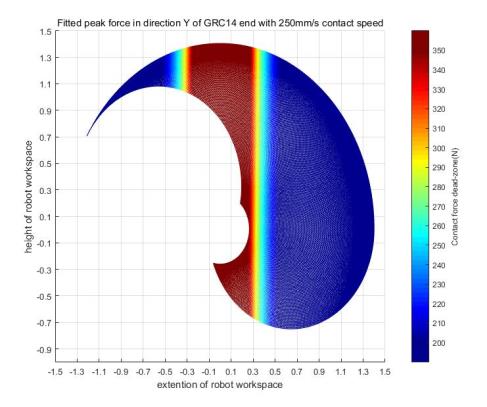

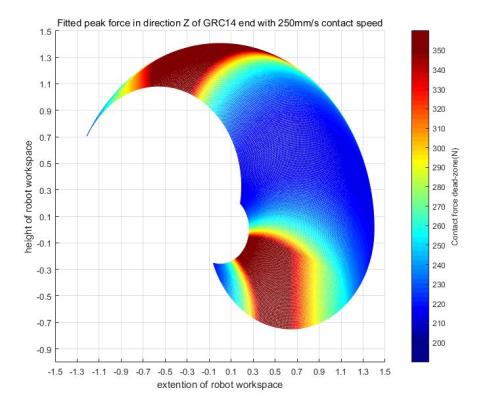

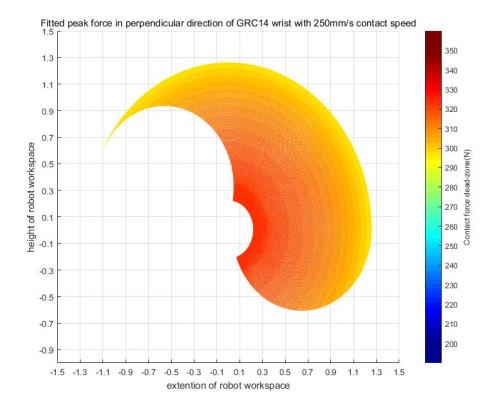

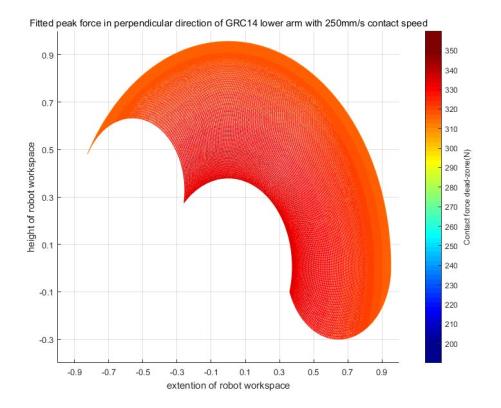

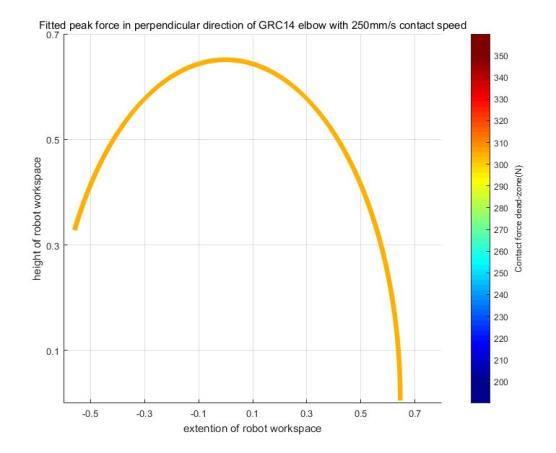

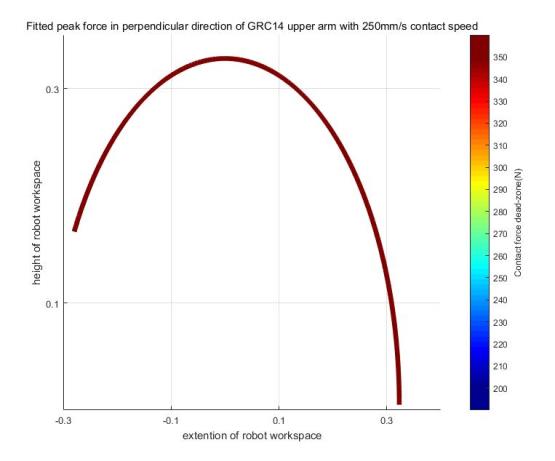

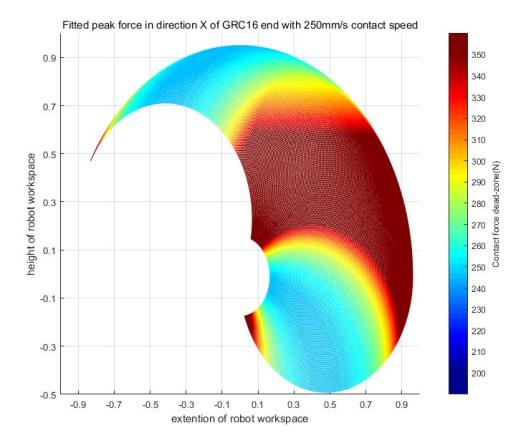

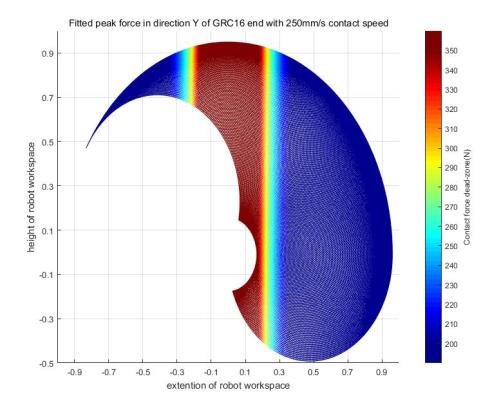

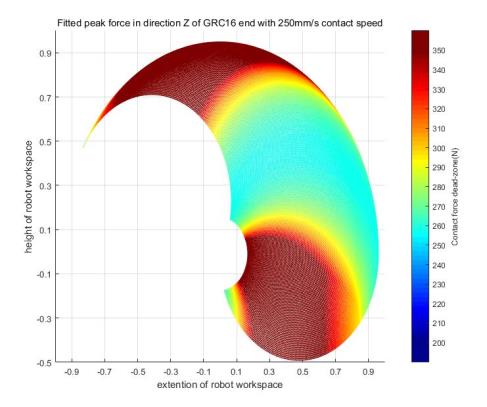

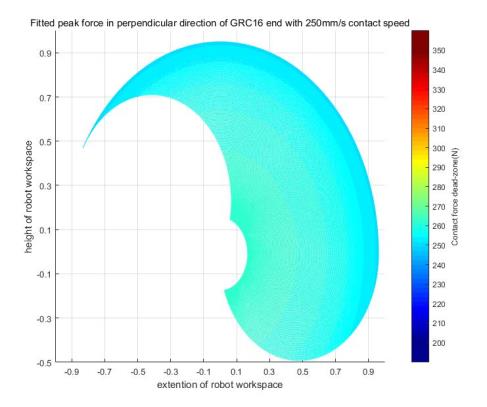

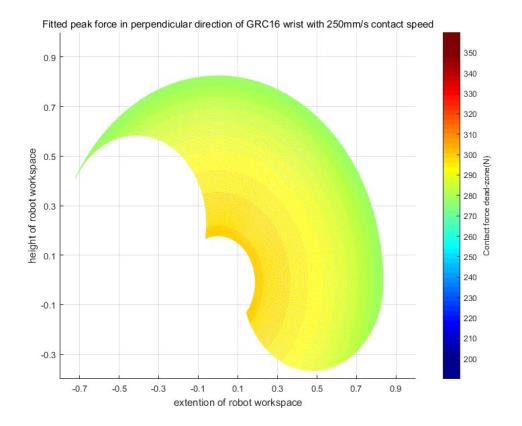

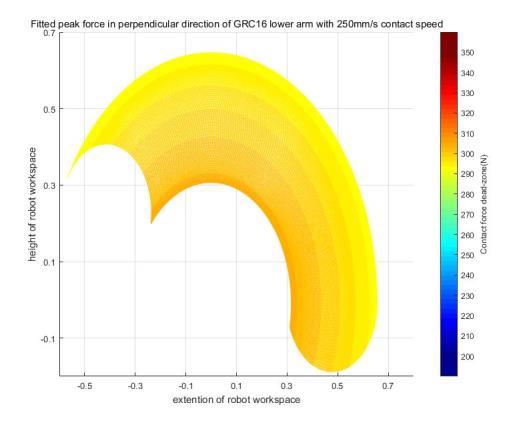

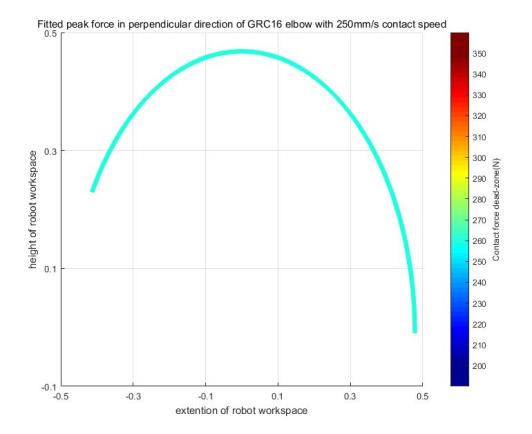

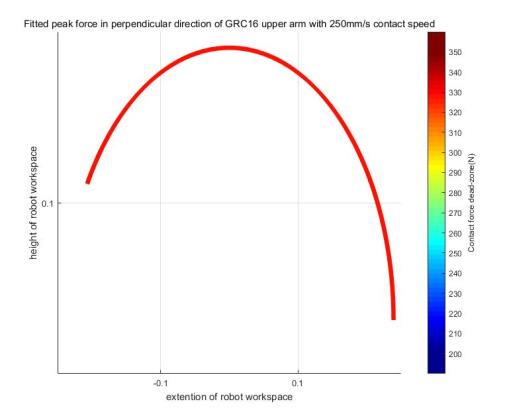

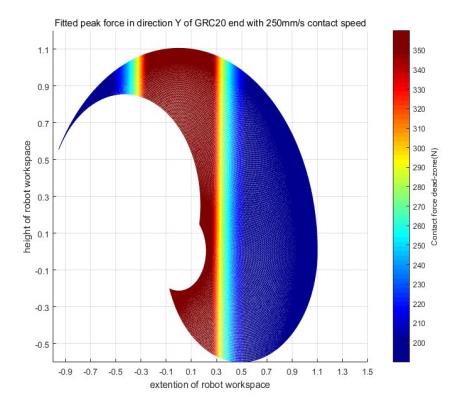

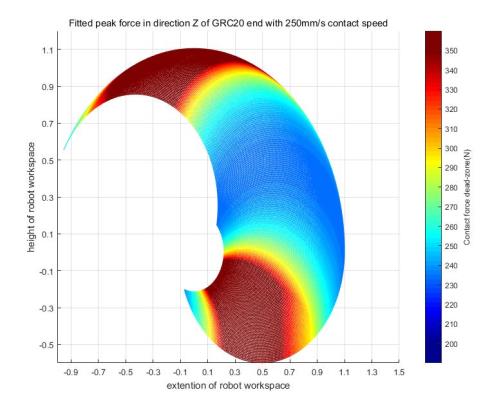

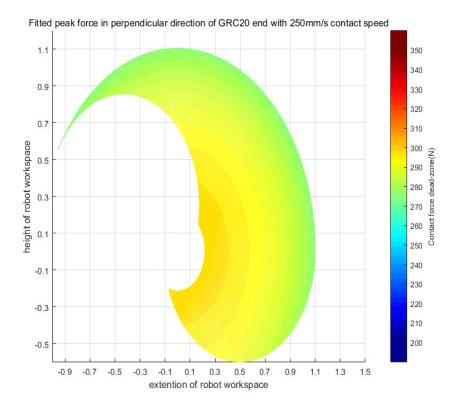

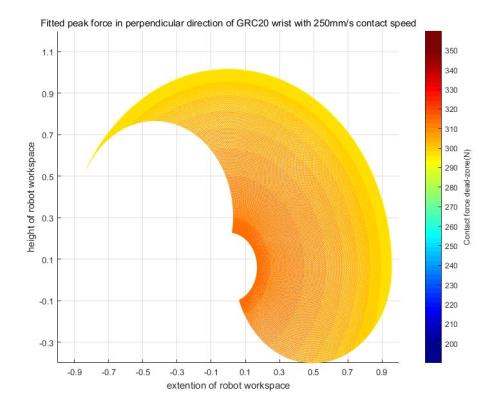

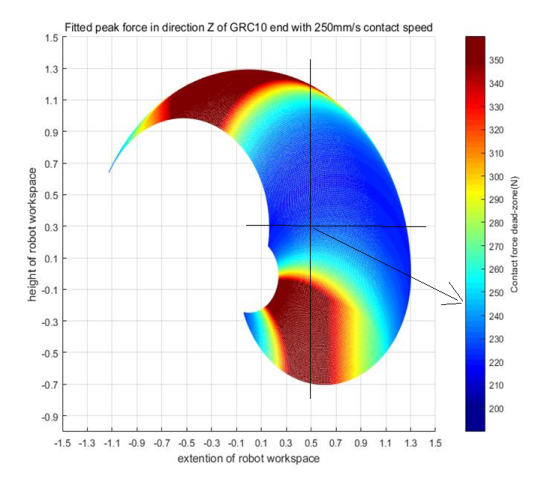

下面我们提供了五个机器人的理论碰撞力热谱图,这些图是在每个机器人手臂的测试条件下进行的,最大负载,末端速度为250 mm/s,碰撞等级为4,碰撞响应动作为后退500毫秒,然后切换到停止2。

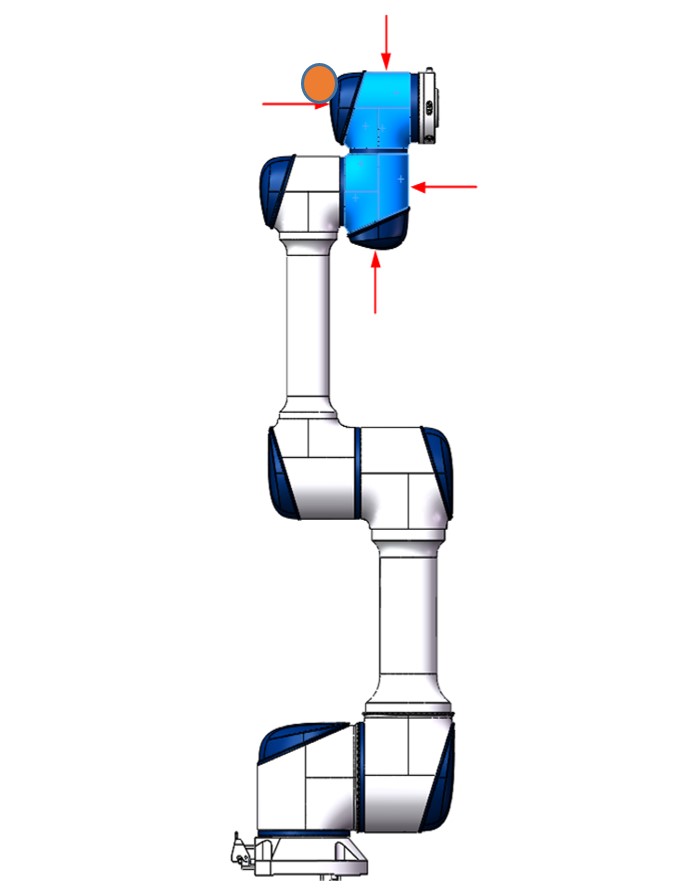

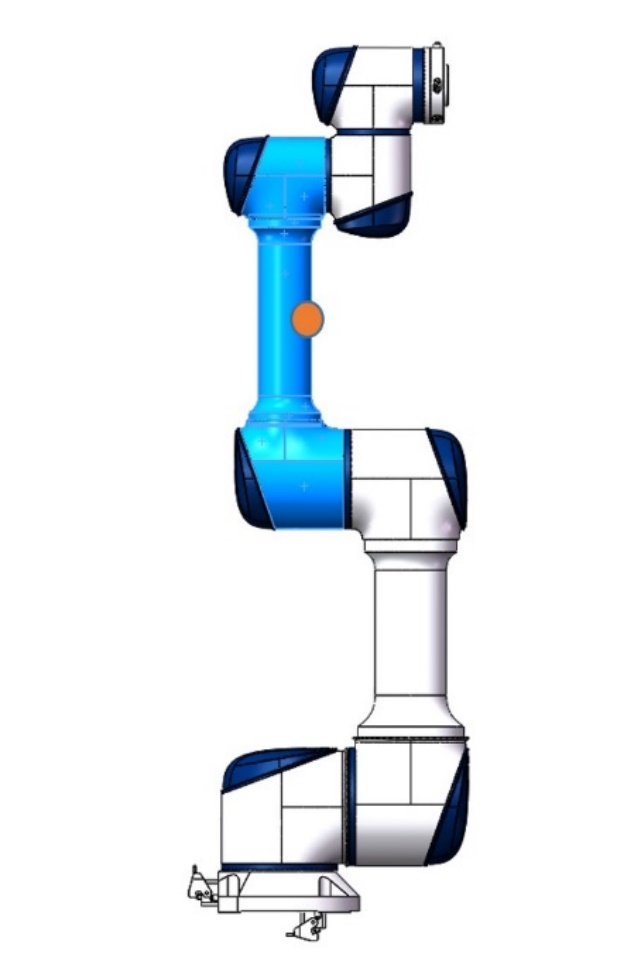

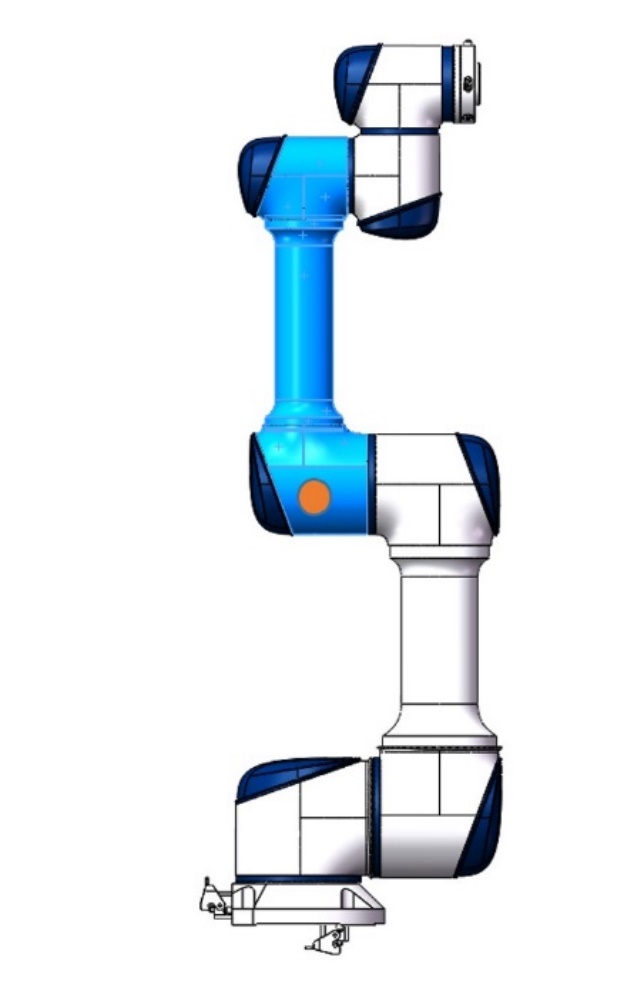

机器人本体的接触点如下表所示:

End Effector |

Robot wrist |

|---|---|

Robot lower arm |

Robot elbow |

GCR5-910 and GCR7-910#

GCR10-1300 and GCR12-1300#

GCR20-1400#

GCR16-960#

GCR30-1100#

原理图阅读方法#

确认使用的机器人手臂。

确认碰撞区域。

确认碰撞方向。

根据碰撞位置显示的颜色读取右侧力信息。

如果碰撞事件在温度图中的红色区域触发,则意味着碰撞力将超过300N,系统集成商应验证/测试该碰撞力。

例如,我们需要知道GCR10-1300机械臂末端的碰撞力,以Z方向碰撞的形式,当碰撞发生在距离机械臂底部0.5米水平距离和0.3米高度的位置时。从图中可以看出,在端部载荷为10KG,端部速度为250mm/s,碰撞等级为4,碰撞响应为500ms,回到STOP 2时,此时的碰撞力约为240N

碰撞力估算#

在实践中,需要快速估计协作力,以设置更符合现场条件的参数。根据第”安全功能-碰撞检测-碰撞等级设置”章节,已知相邻碰撞灵敏度之间的碰撞力变化约为30N,此外,端部载荷和端部速度对最终碰撞效果有较大影响。

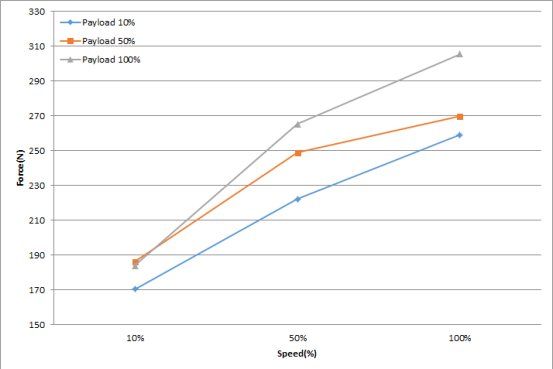

图3‑1 速度和有效载荷的碰撞力效应#

用户可以在完成后根据热图查找表获得的理论值估算碰撞力,并再次根据上表所示的负载和速度对碰撞力影响的趋势图估算碰撞力。

例如,在距离机器人手臂底部0.5米水平距离和0.3米高度的位置,在端部载荷为5公斤、端部速度为125毫米/秒的情况下,将碰撞级别设置为3的条件下,在Z方向碰撞时,需要知道GCR10机器人手臂端部的碰撞力。

根据”安全功能-碰撞检测-原理图阅读方法”章节的描述,这种情况下的参考碰撞力可以是240N。

根据”安全功能-碰撞检测-碰撞等级设置”章节,可以看出,当碰撞等级为3时,参考力增加了约30N。

根据本节中的趋势图,可以看出,当负载减半、速度减半时,参考力约为参考力的250/300=83%。

估计这种情况下的碰撞力为(240+30)x(250/300)=225N。